สุดยอดคู่มือการทำโปรไฟล์ Blanking

เวลาอ่านโดยประมาณ: 18 นาที

โปรไฟล์เป็นหนึ่งในวัตถุดิบที่สำคัญสำหรับส่วนประกอบแผ่นโลหะ โปรไฟล์ทั่วไปที่ใช้ในโลหะแผ่น ได้แก่ มุม, ช่อง, คาน I และทรงกลม, แท่งแบน, ท่อ ฯลฯ ตามอุปกรณ์การประมวลผลที่แตกต่างกันขององค์กรการผลิตมีวิธีการต่างๆในการตัด โปรไฟล์ที่แตกต่าง การตัดขอบ โดยที่นิยมใช้กันมากที่สุดคือ การตัดเฉือนและการเจาะรู

เลื่อยโปรไฟล์

การเลื่อยเป็นวิธีการประมวลผลเพื่อตัดวัสดุหรือร่องและร่องของชิ้นงานผ่านการเคลื่อนที่ของฟันเลื่อย ซึ่งสามารถแบ่งออกเป็นการเลื่อยด้วยมือและการเลื่อยทางกลตามวิธีการใช้แรงต่างๆ ในระหว่างการเลื่อย สามารถแบ่งออกเป็นใบเลื่อยวงเดือน ใบเลื่อยวงเดือน และใบเลื่อยเสียดทานตามใบเลื่อยประเภทต่างๆ ที่ใช้

เลื่อยมือ

การเลื่อยด้วยมือเป็นวิธีหนึ่งในการแยกวัสดุโลหะ (หรือชิ้นงาน) ด้วยการเลื่อยด้วยมือ และเลื่อยมือนั้นประกอบด้วยสองส่วนหลัก: คันธนูและใบเลื่อย

คันธนูใช้สำหรับดึงใบเลื่อยให้ตึง มีสองประเภทคงที่และปรับได้ดังแสดงในรูปด้านล่าง ใบเลื่อยโดยทั่วไปทำจากเหล็กกล้าคาร์บูไรซ์รีดเย็น แต่ยังทำจากเหล็กกล้าคาร์บอนทูลหรือเหล็กกล้าอัลลอยด์ ชุบแข็งโดยการอบชุบด้วยความร้อน ใบเลื่อยที่นิยมใช้กันคือ ยาว 300 มม. (ความยาวระหว่างรูติดตั้งสองรู) กว้าง 12 มม. หนา 0.8 มม. ชนิดนี้

1. การเลือกฟันเลื่อย

เครื่องมือที่สำคัญที่สุดในการเลื่อยด้วยมือคือฟันเลื่อย ระยะพิทช์ของฟันจะพิจารณาจากจำนวนฟันต่อนิ้วที่มีความยาว (25.4 มม.) แบ่งเป็น หยาบ กลาง และละเอียด 3 แบบ สามารถเลือกฟันเลื่อยประเภทต่างๆ ได้เพื่อให้การตัดโปรไฟล์วัสดุต่างๆ ข้อต่อท่อ วัสดุแผ่นใต้วัสดุนั้นสมบูรณ์ การเลือกประเภทฟันจะขึ้นอยู่กับคุณสมบัติทางกลและความหนาของวัสดุที่จะเลื่อย (ดูตารางด้านล่าง)

ประเภทของฟันเลื่อยและช่วงการเลือก

| ประเภทฟันปลา | จำนวนฟันปลาn(n/25.4mm) | ขอบเขตการสมัคร |

| หยาบ ปานกลาง ดี | 14~18 22~24 32 | เลื่อยเหล็กอ่อน ทองเหลือง อลูมิเนียม ทองแดงบริสุทธิ์ เหล็กหล่อ พลาสติก และวัสดุอื่นๆ เลื่อยเหล็กแข็งปานกลาง ท่อทองแดงผนังหนา แผ่นโลหะบาง ท่อผนังบาง และวัสดุแข็ง |

ใบเลื่อยธรรมดาเหมาะที่สุดสำหรับความแข็งปานกลางของการเลื่อยวัสดุต่อไปนี้ เมื่อใช้ใบเลื่อยฟันละเอียดเลื่อยวัสดุแข็ง หรือใช้ใบเลื่อยเพชรเคลือบใบเลื่อย เซรามิก เหล็กชุบแข็ง เริ่มเลื่อยเมื่อใช้ปลายด้านหน้าของ ใบเลื่อยที่ขอบของใบหน้า และมุมเอียงของพื้นผิววัสดุ α อยู่ที่ประมาณ 15 ° และตรวจสอบให้แน่ใจว่ามีฟันสามซี่สัมผัสกับวัสดุในเวลาเดียวกัน เพื่อให้ขนาดของใบเลื่อยเริ่มต้นถูกต้อง คุณสามารถใช้นิ้วหัวแม่มือซ้ายพิงด้านข้างของใบเลื่อยเพื่อเป็นแนวทางก่อน จากนั้นใช้แรงกดเบาๆ เป็นระยะทางสั้นๆ กลับไปกลับมาดันและดึง เพื่อให้เลื่อย ใบมีดกินง่ายดูรูปด้านล่าง

2. วิธีการเลื่อยชิ้นงานต่างๆ

วิธีการเลื่อยก็ต่างกัน สำหรับการเลื่อยโปรไฟล์ต่างๆหรือสำหรับการเลื่อยโปรไฟล์เดียวกันโดยมีข้อกำหนดต่างกัน

- เลื่อยบาร์

หากผิวเลื่อยที่ต้องการเรียบ ควรเลื่อยอย่างต่อเนื่องตั้งแต่ต้นจนจบ ถ้าความต้องการไม่สูง สามารถเปลี่ยนทิศทางได้หลายครั้งเมื่อเลื่อย เพื่อให้สามารถเลื่อยวัสดุแท่งอีกครั้งหลังจากมุมหนึ่ง เพื่อให้ง่ายต่อการเลื่อยเนื่องจากพื้นผิวเลื่อยจะเล็กลง และมีประสิทธิภาพสามารถ จะดีขึ้น

- เลื่อยท่อ

ท่อเลื่อยไม่สามารถเลื่อยจนสุดปลายได้เสมอ มิฉะนั้น ฟันจะติดและบิ่นได้ง่าย วิธีการเลื่อยที่ถูกต้องคือ: เมื่อเลื่อยวัสดุท่อผ่าน วัสดุท่อตามทิศทางของเลื่อยดันจะหมุนตามความเหมาะสม มุมแล้วเลื่อยเพื่อให้ท่อมากกว่าสองสามทิศทางแต่ละทิศทางสามารถทะลุไปยังผนังด้านในได้

- การเลื่อยวัสดุแผ่นบาง

การเลื่อยวัสดุแผ่นบางควรอยู่ให้ไกลที่สุดจากด้านกว้างของเลื่อยลง เมื่อเลื่อยจากด้านแคบของวัสดุแผ่นเท่านั้น มีสองแผ่นหนีบ ไม้เข้าด้วยกัน เพื่อหลีกเลี่ยงฟันเลื่อยถูกตะขอ แต่ เพื่อปรับปรุงความแข็งแกร่งของวัสดุแผ่น เพื่อไม่ให้เลื่อยสั่น ดังแสดงในรูปต่อไปนี้ (a) คุณยังสามารถยึดวัสดุแผ่นบาง ๆ ได้โดยตรงบนคีมจับตั้งโต๊ะ และใช้เลื่อยมือสำหรับเลื่อยดันแนวทแยงด้านข้างเพื่อให้จำนวนฟันที่สัมผัสกับแผ่นบางเพิ่มขึ้นเพื่อหลีกเลี่ยงการบิ่นของฟันเลื่อย ดังแสดงในรูป ด้านล่าง (ข)

- เลื่อยเหล็กแบน

การเลื่อยเหล็กแบนเพื่อให้ได้รอยต่อที่เรียบร้อย ควรมาจากด้านกว้างของวัสดุแบนใต้เลื่อย เพื่อให้ความลึกในการเลื่อยตื้น ใบเลื่อยไม่ติดขัดหรือทำให้ฟันและใบเลื่อยเสียหาย

- เลื่อยมุมและช่อง

ควรใช้มุมเลื่อยและเหล็กช่องจากสองด้าน (หรือสามด้าน) แต่การเลื่อยจากระนาบแต่ละอันจะต้องเปลี่ยนตำแหน่งจับยึด

เลื่อยกล

นอกจากการเลื่อยด้วยมือแล้ว เครื่องมือเลื่อยที่ใช้กันทั่วไป ได้แก่ เลื่อยมือ เลื่อยวงเดือนความเร็วสูงและความเร็วต่ำ เลื่อยเสียดทาน เลื่อยวงเดือนโลหะ และเลื่อยลูกตุ้มโบว์เป็นเลื่อยกลโดยทั่วไป รูปต่อไปนี้ (a), (b), ( c) เป็นเครื่องเลื่อยลมแบบใช้มือถือทั่วไป เครื่องตัดล้อเจียร เครื่องเลื่อยคันธนู และรูปทรงอุปกรณ์เลื่อยอื่นๆ

อุปกรณ์เลื่อยที่กล่าวถึงข้างต้น ไม่เพียงแต่ใช้ได้กับการตัดโปรไฟล์ แต่ยังใช้สำหรับการตัดวัสดุโลหะอื่นๆ ด้วย ในการเลื่อยวัสดุโดยทั่วไปสามารถเลือกใช้งานได้ตามลักษณะและขนาดของวัสดุเลื่อย

เจาะและตัดโปรไฟล์

ในการผลิต การตัดเหล็กฉาก เหล็กกล้าแชนเนล และโปรไฟล์อื่นๆ และโปรไฟล์พิเศษโดยทั่วไปจะรับประกันโดยวิธีการประมวลผลทางกล เช่น การเลื่อยหรือการกัด แต่เมื่อชุดการผลิตของชิ้นส่วนมีขนาดใหญ่ขึ้นและมีความหลากหลายมากขึ้น การแปรรูปทางกลแบบดั้งเดิม วิธีการไม่เอื้อต่อการปรับปรุงประสิทธิภาพทางเศรษฐกิจเนื่องจากประสิทธิภาพการผลิตที่ต่ำ และการพิจารณาการประมวลผลแม่พิมพ์เจาะรายละเอียดมากขึ้น

ลักษณะของการประมวลผลโปรไฟล์ว่างเปล่า

การประมวลผลโปรไฟล์ส่วนใหญ่เป็นการเจาะด้านเดียว แรงเจาะไม่สมดุล และทั้งวัสดุและหมัดอาจมีแรงออฟเซ็ต ซึ่งทำให้หมัดหักหรือเบี่ยงเบนวัสดุและรอยแตกได้ง่าย ในขณะที่ดายอยู่ภายใต้แรงผลักด้านข้าง โปรไฟล์ที่กำลังเจาะก็จะได้รับแรงปฏิกิริยาด้วย ส่งผลให้เกิดแรงบิดเบี้ยวขนาดใหญ่เมื่อเจาะโปรไฟล์ ซึ่งส่งผลต่อความปลอดภัยในการทำงาน

การออกแบบแม่พิมพ์เจาะโปรไฟล์

เมื่อพิจารณาถึงลักษณะเฉพาะเหล่านี้ของการประมวลผลแม่พิมพ์เจาะโปรไฟล์ เมื่อออกแบบแม่พิมพ์เจาะโปรไฟล์ ควรพิจารณาอิทธิพลของแรงด้านข้างของการเจาะอย่างเต็มที่ และควรควบคุมหรือกำจัดอิทธิพลของแรงด้านข้างนี้ให้มากที่สุด และ มาตรการที่มักใช้คือ การตั้งบล็อคสำหรับชิ้นงานและแม่พิมพ์นูน (โดยทั่วไปแล้วจะวางบนแม่พิมพ์เว้า ควรพิจารณารูปแบบและตำแหน่งของบล็อกร่วมกับรูปร่างของชิ้นงานเจาะและโครงสร้างแม่พิมพ์ ดังนั้น เพื่อชดเชยอิทธิพลของแรงเฉือนด้านข้างอย่างมีประสิทธิภาพ) หรือยืดความยาวของขอบที่ไม่ทำงานของดายให้ยาวขึ้นบางส่วน เพื่อที่ว่าก่อนเจาะ ไดคัทออฟและจุกปิดแน่นก่อน หรือดายแน่น ติดกับดายเว้าที่ส่วนที่ยาวขึ้น เพื่อชดเชยแรงออฟเซ็ตที่เกิดจากการตัดเฉือน และรับประกันอายุการใช้งานของแม่พิมพ์และคุณภาพของชิ้นงานที่ตัด

เพื่อป้องกันการบิดเบี้ยวของโปรไฟล์ที่อาจเกิดขึ้นเมื่อเจาะและตัด ซึ่งจะส่งผลต่อคุณภาพของการเจาะและความปลอดภัยของผู้ปฏิบัติงาน มีการติดตั้งอุปกรณ์กดและขนถ่ายของแผ่นกดติดตั้งอยู่ในแม่พิมพ์

เพื่อควบคุมหรือขจัดอิทธิพลของแรงด้านข้างในระหว่างการเจาะโปรไฟล์ แม่พิมพ์มักจะใช้โครงสร้างแบบปิด เพื่อให้แรงด้านข้างของมีดตัดมีความสมดุลที่ดีขึ้นในโครงสร้างปิด และแนวโน้มของการบิดงอของโปรไฟล์ในระหว่างการเจาะจะลดลง

โครงสร้างแม่พิมพ์เจาะโปรไฟล์ที่ใช้กันทั่วไป

รูปภาพต่อไปนี้แสดงแม่พิมพ์ตัดมุมที่ใช้กันทั่วไปในการผลิต เพื่อป้องกันไม่ให้มุมบิดเบี้ยวเมื่อตัด แรงกดก่อนและขนถ่ายของแผ่นแรงดันทำจากสปริงและยางเพื่อให้มั่นใจถึงเสถียรภาพและความปลอดภัยในการทำงาน ดายบนและล่างถูกนำโดยเสานำทาง และมีดตัดบนและล่างถูกปิดกั้นเพื่อรองรับแรงขับด้านข้าง

1-ยาง; 2- ฤดูใบไม้ผลิ; 3-บนแผ่น; สกรูกดมีดตัด 4-Lower;

5-วงเล็บ; 6-ระบุตำแหน่งสกรู; 7-สนับสนุนคอลัมน์; 8-แผ่นกด;

แผ่นกด 9-Lower; มีดตัด 10-Lower; 11-วงเล็บ; มีดตัด 12 บน

เมื่อทำงาน ชิ้นงานจะถูกส่งไปยังสกรูกำหนดตำแหน่ง 6 ตามร่องรูปตัววีบนโครงยึด 11 และแผ่นแรงดันด้านล่าง 9 เมื่อดายบนลดระดับลง แผ่นดันบน 3 และมีดตัดด้านล่าง 10 และ แผ่นดันล่าง 9 และมีดตัดบน 12 ยึดช่องว่างตามลำดับ และมีดตัดบน 12 และมีดตัดล่าง 10 ประกอบการตัดเหล็กฉากเข้าด้วยกัน

มีดตัดด้านบน 12 และมีดตัดด้านล่าง 10 มุมคมตัด 90° ค่อยๆ ตัดจากทั้งสองด้านเพื่อลดแรงเจาะ มีดตัดด้านล่าง 10 คือการออกแบบที่สมมาตร การสึกหรอของคมตัดด้านเดียว หมุนได้ 180° ในการออกแบบแม่พิมพ์ตัดวัสดุประเภทเหล็กมุม ควรตรวจสอบให้แน่ใจว่าโปรไฟล์และเว้าพอดี นั่นคือ ช่องเว้าและมุมโปรไฟล์เหมือนกัน แม่พิมพ์นูนที่มีมุมมากกว่าโปรไฟล์ที่มีมุม ตามที่แสดงใน รูปต่อไปนี้ (a) (b) ในทำนองเดียวกัน วัสดุรูปตัวยูที่ถูกตัดออก ควรตรวจสอบให้แน่ใจด้วยว่าช่องเว้าและมุมโปรไฟล์เหมือนกัน แต่แม่พิมพ์นูนที่มีมุมน้อยกว่า 90° เล็กน้อย[ดูต่อไปนี้ รูป (c)] เพื่อลดแรงตัดและปรับปรุงคุณภาพของส่วน

รูปต่อไปนี้เป็นโครงสร้างอื่นของไดคัทรูปตัวยู ซึ่งส่วนใหญ่ใช้สำหรับวัสดุที่มีความหนามากกว่า (> 6 มม.) และพื้นผิวการตัดมีความต้องการที่สูงขึ้นสำหรับชิ้นตัด เมื่อทำงาน แม่พิมพ์บนลงมา ครั้งแรก โดยมีดสองแผ่น 2 จะช่องเหล็กทั้งสองด้านของร่องรูปตัววี 2 ~ 3 มม.ลึก แม่พิมพ์บนยังคงลงมา โดยขอบบน 1 และขอบล่าง 3 จะตัดมันทั้งหมด

1-ขอบบน; ขอบ 2 แผ่น; 3-ขอบล่าง

รูปต่อไปนี้แสดงโครงสร้างของเครื่องตัดแบบตีมุม

1 -บนตาย; 2 – ถ้วยน้ำมัน; 3 – แผ่นปิดด้านบน; 4 – ใบมีดล่างซ้าย; 5,9,10 – ตัวเว้นวรรค;

6 – ใบมีดล่างขวา; 7 – แผ่นนำ; 8 – ใบมีดบน; 11 – ผู้ถือแม่พิมพ์;

12 – ดายล่าง; 13 -แม่แบบล่าง

ก่อนดำเนินการกับแม่พิมพ์นี้ ควรติดตั้งหัวค้อนลงในรูด้ามดายที่สอดคล้องกันของตัวเลื่อนแบบกด เมื่อทำงาน ให้ใส่เหล็กฉากเข้าในร่องรูปตัววี และเมื่อตัวเลื่อนกดลงไป หัวค้อนจะชนกับดายตัวบน 1 และใบมีดบน 8 ที่ติดตั้งบนนั้นก็ลงไป และเมื่อมันลงไป มันจะตัด ด้วยใบมีดล่างบนแม่พิมพ์ล่าง 12 และสามารถตัดเหล็กมุมได้

สามารถตัดเหล็กฉากที่มีความหนาต่างกันได้ ตัดเหล็กฉากหนา 6 มม. หรือน้อยกว่า ใบมีดบนและล่างระหว่างช่องว่างการตัด 0.3 ~ 0.4 มม. ตัดเหล็กมุมที่มีความหนามากกว่า 6 มม. ใบมีดบนและล่างระหว่างช่องว่างตัด 0.5 ~ 1.0 มม.

ในทำนองเดียวกัน โปรไฟล์สามารถทำได้โดยการเจาะด้วยแม่พิมพ์ มีวิธีการประมวลผลทั่วไปสองวิธีสำหรับการเจาะโปรไฟล์ ได้แก่ การตัดและการตัดปลาย แต่ไม่ว่าจะใช้วิธีการใด การประมวลผลจะทำโดยการจับยึดแล้วเจาะรู ดังนั้นการออกแบบแม่พิมพ์จึงควรเสร็จสิ้นโดยการจับยึดโปรไฟล์โดยใช้ไดย์เว้าด้านในและด้านนอกก่อน จากนั้นจึงตัดด้วยดายนูน รูปต่อไปนี้แสดงโครงสร้างของไดคัทโปรไฟล์

รูปภาพด้านล่างแสดงไดคัทปลายท่อของโพรไฟล์ท่อสี่เหลี่ยม ซึ่งสามารถสิ้นสุดการตัดโพรไฟล์ท่อสี่เหลี่ยมและตัดแต่งชิ้นส่วนกล่องสี่เหลี่ยมในคราวเดียว เมื่อทำงานโปรไฟล์จะถูกติดตั้งบนเขี้ยวหมู 4 และเมื่อดายบนลงไป ตัวเลื่อน 3 จะถูกผลักไปทางขวาด้วยลิ่มเอียงซ้าย 6 และครึ่งซ้ายของโปรไฟล์จะถูกตัดด้วยมีดรูปตัววี ขอบ 5 จากนั้นลิ่มเอียงขวา 6 ดันขอบมีดรูปตัววีบนตัวเลื่อนด้านขวาเพื่อตัดอีกครึ่งหนึ่งของโปรไฟล์ ซึ่งในเวลานี้ลิ่มเอียงซ้ายจะหลุดออกจากหน้าสัมผัสและดึงไปยังตำแหน่งเดิมโดย สปริง 1 ตำแหน่งเดิมของตัวเลื่อน 3 อยู่ในตำแหน่งโดยตัวหยุด 2 หลังจากที่ดายด้านบนขึ้นไป โปรไฟล์จะถูกถอนออกจากแมนเดรล 4 ด้วยมือโดยกดพินออก 7 ใบมีด 5 จะทำการเคลื่อนที่ตามแนวทางระหว่างเสาเสมอ 8 และแมนเดรล 4

1 – ฤดูใบไม้ผลิ; 2 – จุก; 3 – ตัวเลื่อน; 4 – อาร์เบอร์; 5 – ขอบมีดรูปตัววี

6- ลิ่มเอียง; พิน 7-Exit; 8 เสา

รูป (b) ด้านล่างแสดงไดคัทเครื่องเคาะที่ใช้ในการตัดโปรไฟล์ที่แสดงในรูปที่ (a)

1 – แท่น; 2 – ใบมีดคงที่; 3 – คลิปตำแหน่ง; 4 – การสนับสนุน

5 เฟรม; 6-ปก; ใบมีด 7-Active; ที่จับ 8-Die

เมื่อทำงาน โปรไฟล์จะถูกวางไว้ในขั้นแรกในใบมีดคงที่ 2 และใบมีดที่เคลื่อนย้ายได้ 7 และบล็อกการกำหนดตำแหน่ง 3 จะควบคุมความยาวของโปรไฟล์การตัด ด้วยการเคลื่อนลงของแท่นกด ด้ามดาย 8 จะดันใบมีดที่เคลื่อนที่ได้ 7 ลงระหว่างจังหวะการทำงานของแท่นกด เพื่อให้มันถูกับใบมีดคงที่ 2 และตัดโปรไฟล์

ไม่ว่าจะใช้วิธีการเจาะแบบใด การออกแบบแม่พิมพ์เจาะโปรไฟล์ยังคงเน้นที่การควบคุมหรือขจัดการเสียรูปที่อาจเกิดขึ้นจากแรงเจาะด้านข้างและผลกระทบต่อความแม่นยำในการเจาะ ดังนั้น โครงสร้างของแม่พิมพ์เจาะโปรไฟล์และมาตรการที่ใช้จึงใช้ได้กับการออกแบบแม่พิมพ์เจาะโปรไฟล์ด้วย หน้าตัดของโปรไฟล์โดยทั่วไปจะซับซ้อนกว่าโปรไฟล์ และสำหรับโปรไฟล์ที่มีโครงสร้างหน้าตัดต่างกัน รูปทรงของแม่พิมพ์ควรได้รับการออกแบบอย่างเหมาะสมเพื่อให้มั่นใจในคุณภาพการตัด รูปด้านล่างแสดงรูปทรงแม่พิมพ์ที่แนะนำสำหรับการเจาะโปรไฟล์ที่มีหน้าตัดต่างกัน

กลไกความล้มเหลวหลักของการเจาะและตาย

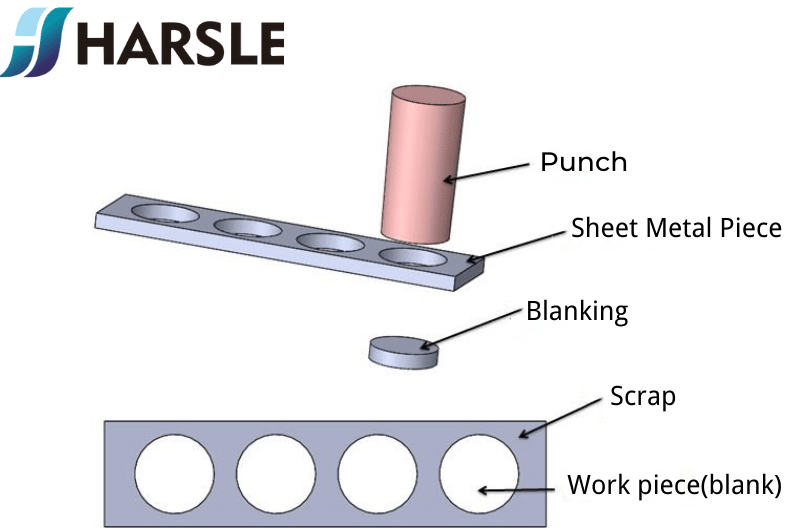

การทำ Blanking เป็นกระบวนการผลิตโลหะ ซึ่งในระหว่างนั้น ชิ้นงานโลหะจะถูกลบออกจากแถบโลหะหลักหรือแผ่นเมื่อถูกเจาะ วัสดุที่นำออกคือชิ้นงานโลหะใหม่หรือชิ้นงานเปล่า พื้นผิวที่ตัดของแถบตัดที่สร้างขึ้นด้วยกระบวนการเจาะโลหะแบบทั่วไปจะทำมุมบางส่วนและมีลักษณะหยาบในบริเวณรอยแตกของการตัด

ในระหว่างการเจาะ/การตัดเฉือน ลักษณะการทำงาน (การเจาะและแม่พิมพ์) จะขึ้นอยู่กับวัสดุที่ใช้งาน (ความหนา ความต้านทานแรงดึง ความแข็งแรงของผลผลิต) และความสามารถของเหล็กกล้าเครื่องมือในการรับมือกับความเค้นที่เกิดขึ้นบนคมตัด

เนื่องจากแรงกดบนขอบทำให้ว่างเปล่าของหมัดและดาย การกระจายความเค้นที่ซับซ้อนทำได้สำเร็จในระหว่างการทำให้ว่างเปล่า หลังจากทำวัสดุให้เป็นพลาสติกแล้ว ขึ้นอยู่กับวิธีการของกระบวนการ สามารถรับรูปทรงเรขาคณิตที่แตกต่างกันของพื้นผิวทางแยกและขนาดเสี้ยนได้ ในกรณีของการเปลี่ยนรูปของวัสดุแผ่น แรงเจาะจะทำให้โหลดเครื่องมือ แรงกดสูงสุดอยู่ใกล้กับคมตัดของเครื่องมือ แรงกดของวัสดุที่เจาะบนพื้นผิวของหมัดและแรงเสียดทานทำให้เกิดการสึกหรอของเครื่องมืออย่างเข้มข้น เวกเตอร์ของแรงปฏิกิริยาสำหรับเครื่องมือจะผกผันกับการเคลื่อนที่ในการทำงานของหมัด สิ่งนี้ทำให้เกิดการดัดของแผ่นซึ่งส่งผลให้เกิดแรงด้านข้าง ระยะห่างระหว่างขอบเครื่องมือกำหนดค่าและทิศทางของแรงสัมผัส

1. การเปลี่ยนรูปพลาสติก

การเสียรูปถาวรเกิดขึ้นเมื่อความเค้นอัดเกินกำลังรับแรงอัดของเหล็กกล้าเครื่องมือ ความแข็งเป็นพารามิเตอร์ที่สำคัญ

การบิ่นและการแตกหักทั้งหมด: ทั้งการเริ่มต้นของรอยแตกและการเติบโตของรอยแตกจะถูกลบออกโดยความเหนียว/ความเหนียวของเหล็กกล้าเครื่องมือสูง โครงสร้างจุลภาคของเหล็กกล้าเครื่องมือโลหะผงที่ละเอียดและเป็นเนื้อเดียวกันช่วยให้เครื่องมือมีระดับแรงกระแทกและขีดจำกัดความล้าได้ดีในกรณีที่มีพฤติกรรมเปราะ

2. สึกหรอขัด

รอยถลอกปรากฏขึ้นบนหน้าสัมผัสแบบเลื่อนระหว่างเครื่องมือกับวัสดุที่ใช้ทำงาน การสึกหรอจากการเสียดสีเกิดจากอนุภาคแข็งที่สัมผัสกับพื้นผิวเครื่องมือ คุณสมบัติของเหล็กกล้าเครื่องมือที่สำคัญคือ ความแข็ง คาร์ไบด์ปริมาณมาก และความแข็งสูงของคาร์ไบด์

3. การสึกหรอและการยึดเกาะ

ทั้งการสึกหรอที่เกิดจากการสึกหรอและการยึดเกาะเกิดจากแรงอัดและหน้าสัมผัสเลื่อน ส่งผลให้เกิดการเสียดสีอย่างหนักและอุณหภูมิสูงในพื้นที่ ซึ่งอาจนำไปสู่จุดเชื่อมขนาดเล็กที่ทำลายคุณภาพพื้นผิวของเครื่องมือ จากนั้นเนื่องจากความเครียดในการทำงาน วัสดุชิ้นงานจึงดึงชิ้นส่วนของวัสดุแท่งออกจากพื้นผิวเครื่องมือ พารามิเตอร์ที่สำคัญ ได้แก่ ความหยาบ ค่าสัมประสิทธิ์แรงเสียดทาน ความเหนียว/ความเหนียว และความแข็ง เกรดเหล็กกล้าเครื่องมือมีอิทธิพลอย่างมาก และเหล็กกล้าเครื่องมือโลหะผสมแบบผงสามารถนำเสนอวิธีแก้ปัญหาที่เหมาะสม ร่วมกับการเคลือบผิวเพื่อปรับคุณสมบัติการเลื่อนให้เหมาะสมที่สุด

นอกจากนี้ เมื่อเจาะหรือตัดแผ่นโลหะที่มีความแข็งแรงสูงขั้นสูง ความเค้นและคลื่นกระแทกจะเพิ่มขึ้นอย่างมากบนคมตัดของเครื่องมือ ในกรณีเช่นนี้ ไม่แนะนำให้ใช้เหล็กกล้าเครื่องมือทั่วไป (ประเภท D2 และ M2) เนื่องจากมีระดับความล้า/แรงกระแทกต่ำเกินไป ซึ่งนำไปสู่การแตกร้าวในระยะแรกและการแตกหักของการเจาะและแม่พิมพ์ทั้งหมด การบิ่นและการแตกร้าวอาจเป็นกลไกความล้มเหลวที่อันตรายที่สุดที่อาจเกิดขึ้นได้ในโรงงานผลิต

ด้วยกระบวนการทางโลหะวิทยาแบบผง โครงสร้างจุลภาคของเหล็กกล้าเครื่องมือ ASP ได้รับการขัดเกลาอย่างมากด้วยการกระจายตัวของคาร์ไบด์ปฐมภูมิที่ละเอียดกว่า ส่งผลให้มีการผสมผสานระหว่างความเหนียว ความแข็งแรง และความแข็งที่ดีขึ้นเมื่อเปรียบเทียบกับเหล็กกล้าเครื่องมือทั่วไป

การทดลองทำให้ว่างเปล่า

ตะขอถูกตัดเป็นแผ่นหนา t = 0.5 มม. แผ่นนี้ทำจากเหล็กกล้าคาร์บอนไม่ผสม C45 (1.0503) เพื่อปรับปรุงความร้อน ตารางที่ 1 แสดงองค์ประกอบทางเคมี และ ตารางที่ 2 แสดงคุณสมบัติทางกลหลังการอบชุบด้วยความร้อน

องค์ประกอบทางเคมี(เฉลี่ย), %

| ค | มิน | NS | Cr | ซิ | NS | นิ | โม | เฟ |

| 0.48 | 0.73 | 0.011 | 0.09 | 0.35 | 0.01 | 0.02 | 0.002 | อื่น ๆ |

คุณสมบัติทางกลของเหล็กชุบแข็ง C45

| ความแข็งแรงของผลผลิต [MPa] | ความต้านแรงดึง Rm [MPa] | การยืดตัว A5 [%] | ความแข็งHRC |

| 335 | 2285 | 30 | 55 |

ขั้นตอนการปาดหน้าด้วยหมัดที่มีหน้าลาด 12° มิติที่สำคัญที่สุดของการเจาะทำให้ว่างเปล่าแสดงอยู่ในรูปด้านล่าง ในระหว่างการทดสอบ การเคลื่อนไหวของหมัดคือ 50 จังหวะ/นาที

ทำการทดสอบสำหรับค่าระยะห่างจากการเจาะสามค่า (ระยะห่าง (C)/ความหนาของแผ่น (t)): 5%, 10%, 15% (รูปที่ a) ระยะชักของหมัดถูกกำหนดเพื่อให้ได้ความลึกในการเจาะ H = 1.2 มม. (รูปที่ b)

(ก) โครงร่างของรูดายและหมัด (b) การกวาดล้าง

(C) ความลึกของช่องว่าง (H) เจาะในแผ่น

การตัดเฉือนโลหะแผ่นที่มีคุณสมบัติความแข็งแรงสูง สำหรับการเจาะรู การเลือกวัสดุที่มีความแข็งแรงดีและมีความทนทานต่อการเสียดสีและการยึดเกาะค่อนข้างสูง ในกรณีของผลิตภัณฑ์เปล่าแบบสั้นจำนวนมาก ความประหยัดของวัสดุที่ใช้สำหรับเครื่องมือนั้นมีความสำคัญ หมัดทำจากเหล็กกล้าเครื่องมือ K340 Isodur เหล็กที่มีปริมาณโครเมียมประมาณ 8% ผลิตขึ้นในเทคโนโลยีของกระบวนการหลอมใหม่ด้วยไฟฟ้า (ESR) เหล็กนี้มีลักษณะเด่นด้วยการต้านทานการยึดเกาะสูงต่อการสึกหรอและกำลังรับแรงอัดสูง ต้องขอบคุณการเติมอะลูมิเนียมแบบไมโคร ทำให้ระบบทู่ออกไซด์ได้รับการปรับปรุง ซึ่งทำให้เกิดการทู่ของพื้นผิว

หลังจากการทู่ ชั้นนี้จะช่วยลดแนวโน้มของอนุภาคของการยึดเกาะของวัสดุเจาะกับพื้นผิวการตัดของหมัด ความแข็งของหมัดหลังการอบชุบคือ 62 HRC

ฉันได้เรียนรู้อะไรมากมายจากบล็อกของคุณ! ฉันหวังว่าคุณจะอัปเดตต่อไป

Kann man das Profilschneiden auch mit der Wasserstrahltechnik machen? Das wäre total praktisch. Denn beim Wasserstrahl entsteht keine hohe Temperatur.