8 mẹo nhanh về tẩy trắng kim loại tấm

Thời gian đọc ước tính: 38 phút

Chần kim loại tấm là một quy trình dập nguội sử dụng khuôn dập để tách một phần của vật liệu tấm hoặc dải, phần này trước đó được đặt giữa các cạnh lồi và lõm của khuôn, với phần khác dưới dạng vết rách, sao cho có được một mẫu trống phẳng hoặc một bộ phận được chế tạo có hình dạng và kích thước mong muốn. Bài viết này tập trung vào 8 mẹo nhanh liên quan đến việc tẩy trắng kim loại tấm.

Nguyên lý làm việc của khoảng trống tấm kim loại

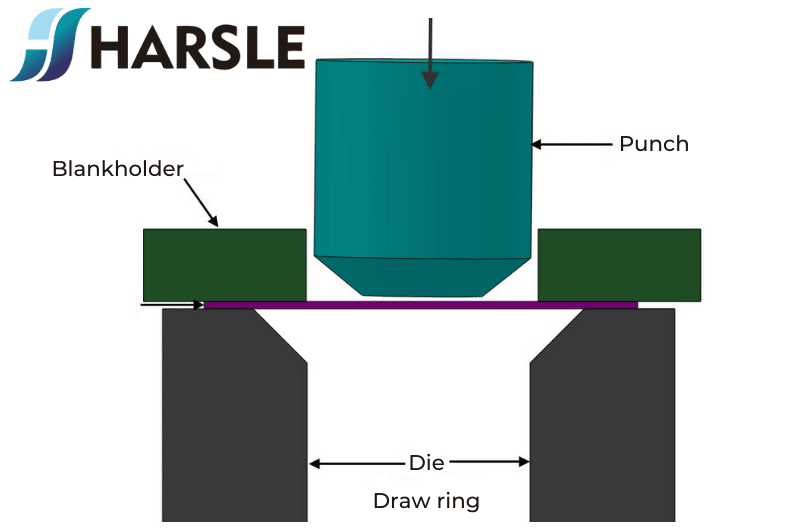

Khi mép khuôn sắc và khe hở giữa khuôn lồi và lõm là bình thường, quá trình phân tách của vật liệu tấm gần như trải qua ba giai đoạn: biến dạng đàn hồi, biến dạng dẻo và tách đứt gãy. Hình dưới đây cho thấy toàn bộ quá trình biến dạng đột dập vật liệu tấm.

Yêu cầu quy trình đối với xử lý trống

Việc sử dụng quy trình Ngân hàng của tấm kim loại có thể hoàn thành việc gia công các bộ phận có hình dạng phức tạp hơn, độ dày vật liệu đột lỗ t nói chung là không giới hạn, nhưng trình độ công nghệ hiện tại có thể đạt được: đột dập vật liệu mỏng, siêu mỏng, t <0,5 ~ 0. 05mm, tmin <0,01mm; vật liệu dày, vật liệu siêu dày đục lỗ, t> 4. 75 ~ 16 mm, ttối đa ≤ 25 mm, đột lỗ ttối đa ≤ 35 mm; được sử dụng phổ biến hơn Để cải thiện chất lượng đột dập và đơn giản hóa việc sản xuất khuôn dập, có các yêu cầu cụ thể đối với các bộ phận đột dập đã qua xử lý theo các khía cạnh sau.

1. Độ chính xác

Nói chung, độ chính xác kinh tế của hình dạng bên trong của các bộ phận kim loại tấm là cấp IT12 ~ IT14, và thông thường yêu cầu rằng độ chính xác của các bộ phận rơi phải thấp hơn IT10 và độ chính xác của các bộ phận đục lỗ tốt hơn nên thấp hơn Lớp IT9.

2. Các tấm thường được sử dụng

Các tấm phổ biến thường thích hợp để gia công phôi kim loại tấm nói chung chủ yếu là: tấm thép kết cấu carbon, tấm thép kết cấu carbon chất lượng cao, tấm thép kết cấu hợp kim thấp, tấm thép silicon điện, tấm thép không gỉ và các kim loại đen khác, cũng như tấm đồng nguyên chất, tấm đồng thau, tấm nhôm, tấm hợp kim titan, tấm hợp kim niken-đồng, và các kim loại màu khác như tấm gỗ keo cách nhiệt, tấm bìa cứng, tấm sợi, tấm nhựa.

3. Hồ sơ hoặc lỗ khoan của các bộ phận đục lỗ

Hình dạng của lỗ bên trong của phần phôi kim loại tấm nên được thiết kế đơn giản và đối xứng nhất có thể. Tránh các góc nhọn. Nói chung, phải có R> 0,5t (t đối với độ dày vật liệu) hoặc các góc tròn hơn. Phần nhô ra hình chiếu và rãnh của chi tiết đột lỗ không được quá dài và chiều rộng b của nó phải lớn hơn hai lần chiều dày vật liệu t, tức là b> 2t. Kích thước đột lỗ không được quá nhỏ, nếu không, độ bền của khuôn lồi không đủ. Nói chung, đối với đột thép nhẹ, kích thước đột lỗ tối thiểu được phép xấp xỉ bằng độ dày vật liệu và các giá trị cụ thể cho các vật liệu khác được thể hiện trong bảng sau.

Kích thước tối thiểu của lỗ đục lỗ với khuôn cam tự do

| Vật liệu | Đường kính tối thiểu của cú đấm | Chiều dài cạnh tối thiểu |

| Vật liệu | Lỗ tròn | Lỗ hình chữ nhật |

| Thép cứng | 1,3t | NS |

| Thép mềm và đồng thau | NS | 0,7t |

| Nhôm | 0,8t | 0,6t |

| Vải và giấy nhiều lớp gỗ | 0,4t | 0,35t |

Kích thước tối thiểu để đục lỗ với khuôn dập

| Vật liệu | Đường kính tối thiểu của cú đấm | Chiều dài cạnh tối thiểu |

| Vật liệu | Lỗ tròn | Lỗ hình chữ nhật |

| Thép cứng | 0,5t | 0,4t |

| Thép mềm và đồng thau | 0,35t | 0,3t |

| Nhôm và kẽm | 0,3t | 0,28t |

4. Khoảng cách giữa các lỗ và giữa các lỗ và các cạnh của bộ phận đục lỗ

Khoảng cách giữa lỗ và lỗ và mép của chi tiết đột lỗ không được quá nhỏ, nếu không, độ bền của khuôn lõm không đủ và dễ bị gãy, và mép của phôi dễ tạo ra sự giãn nở hoặc biến dạng biến dạng. Giá trị khoảng cách tối thiểu phải được lấy là a≥t (đối với lỗ tròn), hoặc a≥1,5t (đối với lỗ hình chữ nhật).

Dạng cấu trúc của NS đấm chết và lựa chọn của nó

Theo sự kết hợp khác nhau của quá trình đấm, khuôn đột có thể được chia thành khuôn đột đơn giản, khuôn đột dập phức hợp và khuôn đột dập liên tục. Theo vật liệu khác nhau của các bộ phận phôi, khuôn dập phôi có thể được chia thành hai loại: khuôn dập phôi kim loại và khuôn dập phôi phi kim loại. Các dạng cấu trúc khuôn khác nhau phù hợp với các lô sản xuất khác nhau và độ chính xác sản xuất khác nhau của quá trình gia công vật liệu tấm.

1. đột dập đơn giản

Một khuôn đột lỗ đơn giản còn được gọi là khuôn một quá trình, nó là một quá trình phôi kim loại tấm mà chỉ có thể hoàn thành một loại vật liệu đột lỗ trong một lần đột dập. Theo các cách dẫn hướng khác nhau, nó có thể được chia thành khuôn không có hướng dẫn, khuôn dẫn hướng và khuôn dẫn hướng.

- Không được hỗ trợ chết

Sơ đồ dưới đây cho thấy khuôn không dẫn hướng kiểu hở, trong đó khuôn lồi và khuôn lõm được cố định trên đế khuôn trên và dưới bằng vít và chốt thông qua tấm cố định, và chốt chặn cố định được sử dụng để định vị khuôn. Ưu điểm của khuôn này là cấu tạo đơn giản và chi phí chế tạo thấp, nhưng nhược điểm là khuôn không có thiết bị dẫn hướng, chuyển động của khuôn lồi chỉ có thể dựa vào thanh dẫn đột lỗ, không dễ đảm bảo khe hở đồng đều hợp lý. trong quá trình làm việc độ chính xác của các chi tiết không cao, việc lắp đặt khuôn bế khó khăn, chi tiết làm việc dễ bị mài mòn, năng suất thấp, độ an toàn kém nên khuôn dập này chỉ thích hợp cho sản xuất nhỏ. số lượng, yêu cầu độ chính xác không cao, hình dạng chi tiết tương đối đơn giản (phôi) Vì vậy, loại khuôn dập này chỉ thích hợp để đột dập và cắt các chi tiết đơn giản (phôi) có yêu cầu khối lượng và độ chính xác thấp. Nói chung, khuôn dập trống quy trình đơn không có hướng dẫn thường được sử dụng trong các trường hợp sau.

Độ chính xác về kích thước của các bộ phận được làm trống không cao, thường thấp hơn cấp IT12. Chiều dày của vật liệu làm trống lớn, thường là t≥1mm. Hình dạng của các bộ phận được để trống là hình tròn, hình vuông, hình chữ nhật, hình chữ nhật hoặc nhiều góc và tương tự hoặc gần giống, hình học đều và đơn giản, và các bộ phận được để trống là hình tròn, thẳng, không có góc nhọn và răng, mấu nhỏ và chồi nhánh nhỏ , tường nhô ra và các hình dạng trống khác. Sản lượng tẩy trắng các bộ phận kim loại tấm không lớn.

Không yêu cầu về chất lượng bề mặt đục lỗ, đường gờ và độ phẳng của việc đục lỗ các bộ phận kim loại tấm. kích thước nhỏ hơn và độ dày vật liệu mỏng hơn của phôi kim loại tấm, vì lý do an toàn, không nên sử dụng đột dập hở.

- Tấm dẫn hướng chết

Khuôn dẫn hướng khác với khuôn không dẫn hướng như trong hình dưới đây, vì nó được trang bị một tấm dẫn hướng ở phần trên của khuôn lõm. Trong quá trình đột dập, khuôn luôn chuyển động trong lỗ của tấm dẫn hướng, và tấm dẫn hướng cũng được sử dụng để dỡ vật liệu. Dải được cấp liệu bởi một chốt chặn hình móc câu được cố định trên khuôn và một thanh dẫn.

Ưu điểm của loại khuôn này là khe hở giữa khuôn lồi và khuôn lõm có thể được đảm bảo trong quá trình làm việc, giúp cải thiện độ chính xác của các bộ phận được sản xuất, tuổi thọ cao, lắp đặt dễ dàng hơn và an toàn hơn. Nhược điểm là việc chế tạo khuôn sẽ rắc rối hơn, lỗ của tấm dẫn hướng cần phải khớp với khuôn lồi và hành trình của thiết bị dập cần phải nhỏ để đảm bảo rằng khuôn lồi luôn tránh xa tấm dẫn hướng khi làm việc. Nó thường được sử dụng cho công việc đột lỗ của khuôn đột lỗ một quá trình hoặc nhiều quá trình với hình dạng đơn giản và kích thước nhỏ với độ dày tấm t> 0. 5mm. Đối với các bộ phận có hình dạng phức tạp và kích thước lớn, kết cấu này không phù hợp, và tốt hơn nên sử dụng kết cấu khuôn có trụ dẫn hướng và thanh dẫn kiểu ống dẫn hướng.

- Trụ dẫn hướng chết

Khuôn trụ dẫn hướng được thể hiện trong hình bên dưới. Đầu dưới của trụ dẫn hướng được ép vào lỗ của giá đỡ khuôn dưới và ống dẫn hướng được ép vào lỗ của giá đỡ khuôn trên, và khe hở phù hợp giữa trụ dẫn hướng và ống dẫn hướng thường là H6 / h5 hoặc H7 / h6. Trụ dẫn hướng và ống dẫn hướng dùng để dẫn hướng khuôn khi nó hoạt động. Khuôn lồi của khuôn được cố định với đế khuôn trên thông qua tấm cố định khuôn lồi bằng vít và chốt, khuôn lõm được cố định trực tiếp vào đế khuôn dưới bằng vít và đinh ghim và đinh ghim. Sau khi dải được nạp vào, nó được định vị ở phía trước và bên trái, và bên phải bằng các chốt dừng cố định để đảm bảo vị trí chính xác của dải trên khuôn. Khuôn trên được trang bị một tấm dỡ tải để dỡ vật liệu. Ưu điểm của loại khuôn này là có tác dụng dẫn hướng tốt, đảm bảo khe hở đồng đều giữa khuôn lồi và khuôn lõm, nâng cao độ chính xác của chi tiết, giảm hao mòn chi tiết làm việc, dễ lắp đặt. Nhược điểm là khuôn chế tạo phức tạp và tốn kém, thích hợp với công việc gia công phôi các chi tiết kim loại tấm với khối lượng sản xuất lớn và yêu cầu độ chính xác cao. Nói chung, khuôn dập trống quy trình đơn có hướng dẫn thường được sử dụng trong các trường hợp sau.

15-Chốt cố định; 16-Trụ dẫn hướng; 17-Hướng dẫn tay áo

Độ chính xác kích thước của các bộ phận đục lỗ cao hơn, nói chung là cao hơn mức ITI2 và có thể đạt đến mức IT10 hoặc thậm chí cao hơn một số.

Chiều dày vật liệu t của các bộ phận đột lỗ nói chung là không giới hạn, nhưng mức quy trình hiện tại có thể đạt được như sau: đột dập vật liệu mỏng và siêu mỏng, t <0. 5 ~ 0,05mm, tmin≤ 0,01mm; chất liệu dày và siêu dày đột lỗ, t> 4. 75 ~ 16mm, ttối đa≤25mm, đục lỗ ttối đa≤35mm; Độ dày vật liệu đục lỗ thông dụng hơn t≤ 3mm, phạm vi độ dày vật liệu nhiều hơn cho t> 0,5 ~ 2mm.

Bản chất sản xuất của các bộ phận dập được áp dụng là sản xuất hàng loạt và hàng loạt.

Chất lượng, đường gờ và độ phẳng của bề mặt đục lỗ của các bộ phận được dập là bắt buộc.

Hạn chế về kích thước của các bộ phận đột là: sử dụng khung khuôn tiêu chuẩn, kích thước khuôn lõm tối đa được khuyến nghị cho các bộ phận đột lỗ là L × W≤ 630mm × 500mm; đường kính của lỗ tròn nhỏ nhất để đột lỗ là dmin≥ (0,5 ~ 0,6) t, và khuyến nghị dmin≥ t; độ dày tối đa của vật liệu đục lỗ là ttối đa≤ 12 ~ 16mm, và khuyến nghị ttối đa≤10mm và t> 10mm đối với đột dập nóng.

2. Khuôn đột dập tổng hợp

Khuôn đột dập phức hợp là khuôn thực hiện nhiều hơn hai quá trình đồng thời tại cùng một trạm của khuôn trong một lần đột dập của máy ép. Đặc điểm quan trọng nhất của loại khuôn này là nó có một khuôn lồi có thể làm rơi vật liệu và một khuôn lõm có thể đục lỗ, có thể nhận biết được việc đục lỗ bên trong và hình dạng cùng một lúc. Các hợp chất phổ biến nhất để đục lỗ là: đục lỗ và thả khuôn, khía và thả khuôn, v.v.

Hình sau (a) cho thấy phần đột dập và thả đã xử lý, và hình sau (b) cho thấy khuôn ghép kiểu lật (khuôn lõm thả 11 được gắn trên khuôn trên) và toàn bộ bộ khuôn được hướng dẫn bởi trụ dẫn hướng 12 và ống bọc dẫn hướng 2. Khi đục lỗ, tấm dỡ 14 đầu tiên ép vật liệu dải để đóng vai trò cân bằng, và khi con trượt ép tiếp tục đi xuống, khuôn lõm xuống 11 sẽ ép tấm dỡ 14 xuống với phần lồi khuôn 9 và khuôn lồi và khuôn lõm 13 để làm việc cùng nhau để đục lỗ hình dạng của các bộ phận, và khi thanh trượt ép đi lên, tấm dỡ 14 dỡ vật liệu dải ra khỏi khuôn lồi và lõm dưới tác động của khối polyurethane 15, và thanh đập 7 được đẩy bởi thanh ngang của máy ép, và các bộ phận được tháo ra khỏi khuôn lồi và lõm thông qua tấm đập 8, thanh đẩy 6 Sau đó, phế liệu đột dập được rèn trực tiếp từ khuôn lồi và lõm lỗ trên bàn ép .

Hình dưới đây (c) cho thấy khuôn đúc hợp chất tải trước, quy trình làm việc của khuôn này tương tự như khuôn của loại đảo chiều. Các bộ phận đục lỗ được đẩy ra bởi hình trụ phía trên bên dưới của máy ép hoặc bởi thanh trên cùng 14 qua khối xả 12 qua bộ đệm đàn hồi, trong khi các dải và mảnh vụn đục lỗ được đẩy ra bởi thanh ngang của máy ép qua tấm xả 9 và thanh đập 8 của khuôn trên.

5-Tay cầm chết; 6-Thanh đẩy; 7-Thanh đập; 8-Đĩa đập; 9-Lồi chết; 10-Khối xả; 11-Giọt chết; 12-Trụ dẫn hướng;

13-Lồi chết; 14-Tấm xả; 15-Khối polyurethane; 16-Mẫu thấp hơn

4-Polyurethane khối; 5-Lồi lõm và khuôn bế;

6-Thanh đập; 7-Tay cầm chết; 8-Thanh đập;

9-Tấm xả; 10-Khuôn lõm thả; 11-Trụ dẫn hướng; 12-Khối dỡ hàng; 13-Lồi chết; 14-Thanh đầu;

15-Tấm cố định; 16-Mẫu thấp hơn

Màng ép ngược dễ dẫn ra ngoài hơn do chất thải đục lỗ có thể lọt ra từ lỗ bàn ép và phôi được đẩy xuống từ khuôn trên, dễ vận hành, an toàn và đảm bảo năng suất cao. Vì vậy, nó nên được sử dụng một cách ưu tiên. Tuy nhiên, khi đột dập, do thiết bị đẩy cứng không có tác dụng làm phẳng phôi nên độ phẳng và độ chính xác kích thước của phôi thấp hơn so với khi dùng thiết bị đẩy dẻo nên chủ yếu dùng để đột vật liệu dày.

Tuy nhiên, tấm trên cùng và tấm dỡ của khuôn hợp chất nạp phía trước có tính đàn hồi, và phôi được làm phẳng cùng một lúc bởi thiết bị đẩy của khuôn dưới, và các dải được đưa ra ngoài bằng thiết bị dỡ ở phía trên chết, vì vậy ba hỗn hợp.

Khuôn hợp chất có thể hoàn thành một số quy trình trong một khuôn và một lần dập để tăng hiệu quả sản xuất theo cấp số nhân. Nói chung, khi độ chính xác về kích thước hoặc độ chính xác về vị trí như độ đồng trục và đối xứng của phôi dập được yêu cầu cao và lô sản xuất lớn, khuôn ghép có thể được coi là được sử dụng để xả, và đối với phôi dập với nhiều hơn hình dạng phức tạp và việc định vị lại có thể tạo ra sai số xử lý lớn hơn, khuôn ghép cũng có thể được sử dụng. Hình (d) sau đây đưa ra một số hình dạng của các bộ phận thích hợp để gia công với khuôn đúc hợp chất.

3. Đục lỗ lũy tiến

Khuôn dập tiến bộ đề cập đến khuôn dập hoàn thành hơn hai quy trình dập cùng một lúc ở các trạm khác nhau của cùng một khuôn dập trong một hành trình dập của máy ép, còn được gọi là khuôn dập bước và khuôn dập liên tục.

Trong khuôn đúc tiến bộ, ngoài cấu tạo chung của khuôn đúc thông thường, còn phải có các bộ phận kết cấu như nút chặn khởi động, thiết bị áp lực bên, chốt dẫn hướng và mép bên. Hình dưới đây cho thấy một khuôn đột lỗ và thả vật liệu tiến bộ với một chốt dẫn hướng để đặt khoảng cách và cấp liệu bằng tay. Phôi được hiển thị ở góc trên bên phải của hình. Các khuôn trên và khuôn dưới được dẫn hướng bằng các tấm dẫn hướng. Trục khuôn 1 được kết nối với giá đỡ khuôn trên bằng ren. Bộ vít 2 với đường may được sử dụng để siết chặt nhằm ngăn chặn sự lỏng lẻo của các sợi chỉ trong quá trình đột. Khoảng cách giữa khuôn đột 3 và khuôn thả 4 là bước nạp A.

Ban đầu, nguồn cấp dữ liệu được định vị bằng chốt chặn cố định 6 và được định vị chính xác bởi hai chốt dẫn hướng 5 được gắn trên khuôn thả. Cấu trúc của chốt dẫn hướng và khuôn thả là H7 / r6, nên được kết nối theo cách có thể dễ dàng tháo dỡ khi khuôn được lắp lại, vì vậy lỗ nơi chốt được gắn là lỗ xuyên qua. Hình dạng của đầu chốt dẫn hướng phải sao cho nó có thể được lắp vào lỗ đột khi dẫn hướng và nó phải có một khoảng hở nhẹ với lỗ. Để đảm bảo khoảng cách chính xác của phần đầu tiên, trong khuôn dập tiến có chốt dẫn hướng, người ta thường sử dụng nút chặn ban đầu. Nó được lắp ở giữa tấm dẫn hướng dưới tấm dẫn hướng. Khi đục phần đầu tiên của dải, hai lỗ đầu tiên được đục bằng cách dùng tay đẩy chốt chặn khởi động 7 để nó nhô ra khỏi tấm dẫn hướng so với đầu trước của dải. Trong quá trình đột lỗ tiếp theo, chốt cố định 6 được sử dụng để điều khiển bước cấp liệu để định vị ban đầu.

1-Cối chết; 2-Vít; 3-Khuôn dập khuôn; 4-Giọt chết;

5-Chốt dẫn hướng; 6-Chốt cố định; 7-Chốt chặn khởi động

So với khuôn dập một quy trình và khuôn đúc hợp chất, khuôn dập tiến bộ tạo thành một loại khuôn dập có cấu trúc phức tạp, số lượng bộ phận cao, độ chính xác cao và yêu cầu xử lý nhiệt, lắp ráp và sản xuất khuôn phức tạp và yêu cầu kiểm soát chính xác từng bước, đó là thích hợp cho các bộ phận dập sản xuất với kích thước lô lớn hơn hoặc kích thước hình dạng nhỏ hơn và độ dày vật liệu mỏng hơn.

4. Khuôn dập và cắt phi kim loại

Theo tổ chức và cơ tính khác nhau của vật liệu phi kim loại, có hai loại phương pháp đột lỗ cho vật liệu phi kim loại: cắt bằng khuôn lồi có đầu nhọn và phương pháp cắt bằng khuôn đột lỗ thông thường.

- Cắt bằng khuôn lồi có đầu nhọn.

Khuôn lồi có đầu nhọn được sử dụng chủ yếu để cắt các vật liệu dạng sợi và đàn hồi như da, nỉ, bìa cứng, vải sợi, vải amiăng, cao su và các màng nhựa nhiệt dẻo khác nhau.

Cấu trúc của khuôn lồi có đầu nhọn được thể hiện trong hình bên dưới. Trong hình sau, (a) là cạnh vát bên ngoài để làm rơi vật liệu, (b) là cạnh vát bên trong để đột dập và (c) là cạnh vát trên cả hai mặt của khuôn lồi được sử dụng để cắt các tấm cao su cứng lưu hóa ở trạng thái gia nhiệt để đảm bảo rằng cạnh cắt là thẳng đứng; và (d) là cấu trúc khuôn đúc hợp chất phớt phớt. Góc xiên α của khuôn lồi có đầu nhọn được thể hiện trong bảng sau.

7-Lò xo; 8-Tấm đẩy; 9-Thanh xả; 10-Cục đẩy; 11-Đệm gỗ cứng

Giá trị của góc xiên α của khuôn lồi có đầu nhọn

| Tên vật liệu | α / (°) |

| Cao su cứng nướng nóng | 8~12 |

| Hàng dệt từ da, nỉ, bông | 10~15 |

| Giấy, bìa cứng, giấy phân ngựa | 15~20 |

| Amiăng | 20~25 |

| Ván sợi | 25~30 |

| Bìa cứng màu đỏ, bảng keo giấy, bảng keo vải | 30~40 |

Nó được thiết kế sao cho hướng của góc xiên của cạnh nhọn của nó phải chống lại mảnh vụn. Khi đục lỗ, một miếng gỗ cứng, ply, tấm cao su polyurethane, tấm kim loại màu, ... được đặt dưới tấm để tránh làm hỏng hoặc sứt mép và không cần thiết phải dùng khuôn dập lõm. Nó có thể được lắp đặt trong các máy ép trọng tải nhỏ hoặc xử lý trực tiếp bằng tay.

- Khoảng trống thông thường chết vì đấm

Đối với một số vật liệu phi kim loại cứng như mica, bảng keo giấy phenolic, bảng keo vải phenolic, bảng keo dán vải thủy tinh epoxy phenolic, v.v., khuôn đột lỗ của một cấu trúc thông thường có thể được sử dụng để gia công. Vì những vật liệu này có độ cứng và độ giòn nhất định. Để giảm nứt bề mặt, tách lớp và các khuyết tật khác cần thích hợp để tăng lực uốn và lực phản đỉnh, giảm khe hở khuôn, lòng khuôn cũng lớn hơn so với các vật liệu kim loại thông thường. Đối với độ dày vật liệu lớn hơn 1,5 mm và hình dạng của nhiều loại giấy phức tạp và các bộ phận bằng keo dán vải, trống cần được làm nóng trước đến một nhiệt độ nhất định trước khi đục lỗ và cắt.

Việc xác định các thông số quá trình chính của đột dập và cắt

Để đảm bảo chất lượng của các bộ phận được làm trống, các thông số quy trình sau đây cần được xác định khi phát triển quy trình phôi và thiết kế khuôn đột lỗ có liên quan.

1. Tính toán lực đột

Lực đột là cơ sở chính để lựa chọn máy ép phù hợp và cũng là dữ liệu cần thiết cho việc thiết kế khuôn dập và hiệu chỉnh độ bền của khuôn. Đối với đột có cạnh phẳng thông thường, lực đột được tính như sau:

F ———— Lực đột, N;

L ———— Chu vi của phần đột lỗ, mm;

t ———— Chiều dày tấm, mm;

σb ———— Độ bền kéo của vật liệu, MPa.

Tổng lực đột cần thiết để đột là tổng của lực đột, lực không tải, lực đẩy và lực phần trên. Tất cả các lực này cần được xem xét khi lựa chọn máy ép phải được xử lý riêng biệt theo các cấu trúc khuôn khác nhau.

Khi trọng tải của thiết bị đột không đáp ứng được nhu cầu của lực đột, có thể thực hiện bằng cách áp dụng các biện pháp như đột từng bước (thiết kế các cấu trúc đột dập khác nhau với chiều cao khác nhau), đột mép vát (sửa các khuôn lồi hoặc lõm thành dạng vát hình dạng cạnh) hoặc đột dập nóng (làm nóng vật liệu đột lỗ trên vùng nhiệt độ giòn màu xanh lam).

2. Xác định độ sạch khuôn

Khe hở Z là hiệu số về kích thước của chi tiết làm việc giữa khuôn dập phôi và khuôn lõm. Khoảng cách trống có ảnh hưởng lớn đến quá trình tẩy trắng. Kích thước của nó ảnh hưởng trực tiếp đến chất lượng của chi tiết đột lỗ và cũng có tác động đáng kể đến tuổi thọ khuôn. Khoảng cách trống là thông số quá trình quan trọng nhất để đảm bảo một quá trình tẩy trắng hợp lý. Trong thực tế sản xuất, giá trị của giải phóng mặt bằng hợp lý được xác định bằng phương pháp thực nghiệm. Vì không có giá trị thông quan hợp lý tuyệt đối và yêu cầu cụ thể của từng ngành không giống nhau, mỗi ngành và thậm chí mỗi công ty có bảng thông quan khoảng trống riêng, thường được lựa chọn bằng cách tham khảo bảng thông quan khoảng trống liên quan khi xác định giá trị thông quan cụ thể . Nói chung, khe hở hợp lý nhỏ hơn sẽ tốt cho việc cải thiện chất lượng của bộ phận được đục lỗ, trong khi khe hở hợp lý lớn hơn sẽ tốt cho việc cải thiện tuổi thọ của khuôn. Do đó, nên sử dụng khoảng hở hợp lý lớn hơn để đảm bảo chất lượng của chi tiết đột lỗ.

Ngoài ra, khe hở hai mặt Z để đột lỗ có thể được tính theo công thức sau:

Z = mtm ———— Hệ số, xem bảng dưới đây;

t ———— Độ dày tấm, mm.

Giá trị m của ngành sản xuất máy móc và ô tô, máy kéo

| Tên vật liệu | giá trị m |

| 08 thép, 10 thép, đồng thau, đồng nguyên chất | 0.08~0.10 |

| Q235, Q255, 25 thép | 0.1~0.12 |

| 45 thép | 0.12~0.14 |

Giá trị m của ngành thiết bị đo lường điện

| Loại vật liệu | Tên vật liệu | giá trị m |

| Chất liệu kim loại | Nhôm, đồng nguyên chất, sắt nguyên chất | 0.04 |

| Chất liệu kim loại | Nhôm cứng, đồng thau, thép 08, thép 10 | 0.05 |

| Vật liệu kim loại | Đồng thiếc-phosphor, hợp kim berili và thép crom | 0.06 |

| Vật liệu kim loại | Thép tấm silicon, thép lò xo, thép cacbon cao | 0.07 |

| Vật liệu phi kim loại | Vải giấy, da, amiăng, cao su, bìa cứng, bìa cứng, tấm kết dính, tấm mica | 0.02 0.03 |

3. Xác định kích thước bộ phận làm việc của khuôn lồi và khuôn lõm

Trong vận hành phôi, kích thước và độ chính xác của bộ phận làm việc của khuôn là yếu tố chính ảnh hưởng đến mức dung sai của kích thước của bộ phận được làm trống, và độ hở hợp lý của khuôn cũng phụ thuộc vào kích thước của bộ phận làm việc của khuôn. và khả năng chịu đựng của nó để đảm bảo. Do đó, khi xác định kích thước bộ phận làm việc của khuôn lồi, khuôn lõm và dung sai chế tạo của chúng, cần tính đến quy luật biến dạng đột, cấp dung sai của chi tiết đột, độ mòn khuôn và đặc tính chế tạo.

- Nguyên tắc cơ bản của việc tính toán kích thước khuôn lồi và lõm đột lỗ

Khi đột lỗ, đường kính của lỗ xác định kích thước của khuôn lồi, và độ hở thu được bằng cách tăng kích thước của khuôn lõm. Trong trường hợp rơi, kích thước biên dạng xác định kích thước của khuôn lõm, và độ hở thu được bằng cách giảm kích thước của khuôn lồi. Khi khuôn lõm bị mòn, nó làm tăng kích thước của bộ phận thả và khuôn lồi bị mòn, nó làm giảm kích thước của bộ phận đột lỗ. Để nâng cao tuổi thọ của khuôn, kích thước của khuôn lõm phải được làm bằng kích thước giới hạn tối thiểu của bộ phận rơi và kích thước của khuôn lồi bằng kích thước giới hạn tối đa của bộ phận đục lỗ khi chế tạo khuôn mới.

- Phương pháp đảm bảo độ hở của khuôn đột dập

Chỉ định kích thước và dung sai của khuôn lồi và khuôn lõm riêng biệt và sản xuất chúng riêng. Yêu cầu về khe hở được đảm bảo bởi kích thước và dung sai chế tạo của khuôn lồi và khuôn lõm. Phương pháp gia công này cung cấp khả năng thay thế cho nhau của khuôn lồi và khuôn lõm, thời gian chu kỳ sản xuất ngắn và dễ dàng sản xuất theo lô.

Độ hở được đảm bảo bằng phương pháp ghép đơn các khuôn lồi và khuôn lõm với nhau. Sau khi gia công, các khuôn lồi và khuôn lõm phải ăn khớp với nhau và không được thay thế cho nhau. Thông thường, khuôn lõm được chọn làm khuôn tham chiếu cho các bộ phận rơi và khuôn lồi được chọn làm khuôn tham chiếu cho các bộ phận đột dập. Kích thước và dung sai được đánh dấu trên sơ đồ bộ phận của khuôn chuẩn và sơ đồ bộ phận của khuôn không chuẩn phù hợp được đánh dấu bằng các kích thước cơ bản giống như khuôn chuẩn, nhưng không có dung sai nào được đánh dấu và khe hở đục lỗ được khớp theo kích thước thực tế của khuôn chuẩn và giá trị khe hở được đảm bảo nằm trong Zmin~ Ztối đa. Phương pháp này chủ yếu được sử dụng cho các khuôn có hình dạng phức tạp và khe hở nhỏ.

- Phương pháp xử lý đơn khớp khuôn lồi và lõm

Nguyên tắc xác định kích thước cơ bản của khuôn lồi và khuôn lõm là đảm bảo các bộ phận làm việc của khuôn có lượng mòn lớn nhất trong kích thước đủ tiêu chuẩn.

Thiết bị đục lỗ

Thiết bị dùng để luyện phôi kim loại tấm chủ yếu là máy ép tay quay. Máy ép trục quay được chia thành máy ép hở và máy ép kín tùy theo đặc điểm cấu tạo của thân máy. Bàn làm việc kiểu ép hở mở ở phía trước, bên trái, bên phải dễ dàng lắp đặt và điều chỉnh khuôn dập và vận hành, nhưng độ cứng kém, trọng tải 25kN ~ 4MN, hình bên dưới cho thấy một số kiểu mở gõ báo chí; máy ép loại đóng là chế biến loại khung, mở trước và sau, độ cứng tốt hơn, trọng tải hơn 1. 6MN.

Mặc dù có nhiều loại máy ép tay quay hơn nhưng về cơ bản nguyên lý hoạt động vẫn giống nhau. Nói một cách đơn giản là tăng lực và thay đổi dạng chuyển động thông qua cơ cấu tay quay (cơ cấu liên kết tay quay, cơ cấu tay quay trục khuỷu,…) và sử dụng bánh đà để tích trữ và giải phóng năng lượng làm cho tay quay ép sinh ra áp suất làm việc lớn để hoàn thành thao tác dập. Sau đây là một ví dụ về máy ép tay quay JB23-63 để giải thích cấu tạo và nguyên lý chuyển động của nó. Máy ép tay quay JB23-63 thuộc loại máy ép có thể nghiêng kiểu mở, xem hình bên dưới.

1-Động cơ; 2-Thanh răng ròng rọc; 3-Ròng rọc lớn; 4-Thanh răng thanh răng; 5-Bánh răng lớn; 6-Ly hợp.

7-Trục khuỷu; 8-Phanh; 9-Liên kết; 10-Con trượt; 11-Khuôn trên; 12-Hạ chết

13-Tấm đệm; 14-Bảng; 15-Thân máy

Khi máy ép đang chuyển động, động cơ 1 truyền chuyển động cho ròng rọc lớn 3 thông qua dây đai chữ V, sau đó đến trục khuỷu 7 thông qua bánh răng 4 và bánh răng lớn 5. Đầu trên của thanh truyền 9 được lắp trên trục khuỷu và đầu dưới được nối với thanh trượt 10 để thay đổi chuyển động quay của trục khuỷu thành chuyển động thẳng biến đổi qua lại của thanh trượt, và vị trí cao nhất của thanh trượt 10 được gọi là vị trí dừng trên (chết), còn vị trí thấp nhất được gọi là vị trí dừng dưới (chết). Do nhu cầu của quá trình sản xuất, con trượt có lúc chuyển động và có lúc dừng nên được trang bị ly hợp 6 và phanh 8. Do máy ép có thời gian vận hành quá trình ngắn trong toàn bộ chu kỳ làm việc nên phần lớn thời gian là không tải. phạm vi trống. Để làm cho động cơ tải đều và sử dụng năng lượng thiết bị một cách hiệu quả, do đó người ta trang bị bánh đà và puli dây đai lớn đồng thời làm mất tác dụng của puli.

Khi máy ép làm việc, khuôn trên 11 của khuôn đã sử dụng được gắn trên thanh trượt, và khuôn dưới 12 được gắn trực tiếp trên bàn 14 hoặc với tấm 13 trên mặt bàn, nó có thể có được chiều cao đóng phù hợp. Lúc này, vật liệu được đặt giữa khuôn trên và khuôn dưới, tức là nó có thể được đột lỗ hoặc một quá trình biến dạng khác để tạo phôi.

Những điểm chính của thiết kế và ứng dụng khuôn đột dập

Quá trình đột lỗ được hoàn thành bằng khuôn đột lỗ, đây là chìa khóa để đảm bảo hình dạng, kích thước và độ chính xác của các bộ phận được làm trống. Do đó, quá trình đột dập của vật liệu tấm phụ thuộc phần lớn vào việc thiết kế một khuôn đột lỗ kinh tế, hợp lý và thực tế.

1. Khả năng xử lý đột

Cần phân tích kỹ quá trình đột dập của các bộ phận, để công nghệ xử lý phát triển và cấu trúc khuôn dập có thể đáp ứng được nhu cầu gia công. Ví dụ, đối với quá trình đột lỗ của tấm có góc nhọn, quy trình nói chung có thể được sắp xếp bằng cách sử dụng nguyên tắc hai đường thẳng cắt nhau để tạo thành một góc nhọn. Trong hình (b) dưới đây, một cạnh thẳng của khuôn lồi giao với một mặt của dải để thu được phôi như trong hình (a) dưới đây; trong hình (d) bên dưới, dải được ăn từ phải sang trái, một mặt của biên dạng được đục lỗ trước, và sau đó phôi được đục lỗ để thu được phôi như trong hình (c) bên dưới. Nếu phôi được đột một lần, các bộ phận làm việc như khuôn cam và khuôn lõm thường được lắp vào để tạo điều kiện cho việc bảo trì và thay thế sau này.

Một ví dụ khác là đối với các lỗ dày đặc trên vật liệu tấm, quá trình đột lỗ là các bộ phận đục lỗ kém, nếu đột dập một lần không đủ mạnh sẽ chết lõm, và các bộ phận đột lỗ dễ bị biến dạng lồi mép lỗ, lúc này , vị trí khoảng có sẵn, chỉ một nửa của khuôn lõm, lần thứ nhất dùng vật liệu chặn chốt B, đục vài lỗ I, lần thứ hai dùng vật liệu chặn chốt A, đục vài lỗ II. Sau khi đục lỗ một lần, dải vải có thể được lật lại và các lỗ còn lại có thể được đục lỗ bằng chốt chặn B, như thể hiện trong hình bên dưới.

2. Xử lý chính xác

Cần phân tích kỹ độ chính xác gia công của các chi tiết đột dập, để từ đó xác định phương pháp gia công thích hợp và thiết kế kết cấu khuôn dập tương ứng. Chẳng hạn như gia công thép 20 dày 2,5 mm làm bằng gia công các bộ phận đột lỗ, nếu yêu cầu về độ nhám Ra không nhỏ hơn 0,8 ~ 1. 6μm và độ chính xác lỗ gia công lên đến cấp IT9, thì việc sử dụng khuôn đột lỗ thông thường đơn giản là không thể đáp ứng yêu cầu, lúc này, cần phải sử dụng đột lỗ chính xác hoặc sử dụng công nghệ xử lý ánh sáng đùn.

3. Trình tự đột dập của một quy trình đột dập khuôn duy nhất

Khi sử dụng khuôn đột dập một quy trình duy nhất để gia công vật liệu tấm, trình tự đột dập phải được bố trí hợp lý, chủ yếu tuân theo các nguyên tắc sau.

- Đầu tiên thả vật liệu trước khi đục lỗ hoặc khía, và tham chiếu vị trí của các quy trình tiếp theo phải nhất quán để tránh lỗi định vị và chuyển đổi chuỗi kích thước.

- Khi đột các lỗ có kích thước khác nhau và gần nhau, để giảm độ biến dạng của lỗ thì nên đột lỗ lớn hơn trước rồi đến lỗ nhỏ hơn.

4. Trình tự đột dập liên tục

Khi sử dụng khuôn dập tiến để gia công vật liệu tấm, việc sắp xếp trình tự đột dập chủ yếu dựa trên các nguyên tắc sau.

- Đục hoặc khía trước và thả hoặc cắt sau cùng. Lỗ đột đầu tiên có thể được sử dụng làm lỗ định vị cho quy trình tiếp theo và khi yêu cầu định vị cao, lỗ quy trình (nói chung là hai) có thể được đột cụ thể để định vị.

- Khi sử dụng cạnh bên có khoảng cách cố định, quá trình cắt cạnh bên có khoảng cách cố định được sắp xếp để thực hiện cùng lúc với lần đột đầu tiên, để kiểm soát khoảng cách ăn. Khi sử dụng hai mép biên cố định, chúng có thể được sắp xếp như một phía trước mép kia hoặc cạnh nhau.

5. Mối quan hệ giữa khối lượng sản xuất và độ chính xác của quá trình gia công

Cần phải phân tích kỹ lưỡng và tính đến mối quan hệ giữa khối lượng sản xuất và độ chính xác gia công của các chi tiết gia công đột dập, để xác định loại khuôn phù hợp và thiết kế kết cấu khuôn tương ứng. Ví dụ, một khuôn đột lỗ đơn giản như trong hình dưới đây có thể được sử dụng để đột dập các bộ phận có khối lượng sản xuất nhỏ và độ chính xác gia công thấp. Khuôn lồi 2 và khuôn lõm 3 được định vị trên khuôn mẫu trên và khuôn mẫu dưới bởi tấm gá lắp 4 nơi các loại lỗ tương ứng với nhau và ống bọc cao su 1 được sử dụng để ép và phi vật liệu hóa vật liệu. Tuy nhiên, nếu độ chính xác của quá trình gia công cao, ngay cả khi lô sản xuất không lớn, thì nên sử dụng khuôn dập tấm dẫn hướng hoặc khuôn đột lỗ dẫn hướng bằng khuôn dập.

6. Lực của cấu trúc khuôn

Các bộ phận làm việc của khuôn được thiết kế và lực của kết cấu khuôn cần được phân tích cẩn thận để có thể đưa ra các biện pháp trong quá trình thiết kế hoặc có thể cải tiến kết cấu của khuôn. Ví dụ, đối với việc đột các lỗ nhỏ như tấm hoặc ống, điều kiện làm việc của khuôn lồi rất kém và dễ bị vỡ sau khi tác dụng lực. Nói cách khác, phần dày của khuôn nhỏ 3, tấm dỡ 5 và ống dẫn hướng 4 đang trượt cùng nhau để đóng vai trò dẫn hướng, và khe hở giữa phần làm việc của khuôn và ống dẫn hướng phải lớn hơn một chút để cải thiện cuộc sống chết.

1-Cao su tay áo; 2-Lồi chết; 1-Tấm đệm; 2-Tấm cố định; 3-Nhỏ lồi

3-Khuôn chết lõm; 4-Tấm lắp 4-Tay dẫn hướng; 5-Tấm xả

Ví dụ, khi đột lỗ các khía khác nhau được hiển thị bên dưới trong bán thành phẩm bị cắt hoặc rơi, vì khía đột lỗ không phải là một cấu trúc khép kín, nên áp lực ngang trên mặt của khuôn và mép khuôn lõm sẽ không được cân bằng để hủy bỏ từng vết cắt. khác, để loại bỏ lực bên có thể làm cho khuôn dập có khía dịch chuyển và dẫn đến khe hở đột dập không đồng đều và các ảnh hưởng khác, hoặc làm cho khuôn có rãnh bị lệch hoặc thậm chí bị hỏng và các khuyết tật chết người khác, do đó, trong thiết kế khuôn, quy trình xử lý sau các phương pháp thường được sử dụng.

- Tăng cường sức mạnh và độ cứng của khuôn lồi có khía

Ví dụ, tăng kích thước bộ phận và chọn vật liệu có độ bền cao để chết để làm cho nó chống lại tác động thường xuyên của lực bên.

- Đặt bộ phận định vị tương ứng với rãnh đột

Khối 5 như hình (a) bên dưới.

Chết lõm; 2-Vết chết lồi có khía; 3-Thanh đầu; 4-Tấm xả; 5-Rào cản

- Cấu trúc tải chống sai lệch

Để giảm lực bên lên rãnh trong tấm phôi 3, chốt dẫn hướng 1 và chốt dẫn hướng 2 được thiết kế trên khuôn trên. Trong trường hợp khoảng trống bù trừ, chốt dẫn hướng 2 được ép vào tấm dưới tác động của lò xo tương ứng và chốt dẫn hướng 1 được đưa vào lỗ dẫn hướng dưới tác động của lò xo để chốt dẫn hướng 1 được lắp vào lỗ dẫn hướng bằng lò xo để cân bằng tải thiên vị.

1,2-Chốt dẫn hướng; Vật liệu tấm 3 lỗ

Nguyên tắc làm việc chính của giải pháp b và c là: trước khi đột lỗ rãnh và lực bên không được tạo ra, khuôn đột lỗ khía được ép vào khuôn hoặc khối lõm để hoàn thành việc bảo vệ khuôn đột lỗ khía, các yêu cầu lắp ráp , khuôn đột lỗ khía và khuôn lõm hoặc khối không có khe hở hoặc khe hở nhỏ (thường là khoảng 1/3 khe hở đột lỗ một mặt tiêu chuẩn) với bề mặt sạch và thanh dẫn đáng tin cậy.

7. Bộ phận trống kích thước nhỏ

Đối với các bộ phận phôi có kích thước nhỏ với hình dạng đơn giản, nhiều loại và sản xuất hàng loạt nhỏ, khuôn dập phôi có mục đích chung thường được sử dụng để hoàn thành quá trình gia công các bộ phận. Cấu trúc khuôn đa năng rất đơn giản và hoạt động của khuôn trên và khuôn dưới tương ứng có thể được thay đổi đơn giản trong cùng một khuôn để thực hiện việc đột các bộ phận có hình dạng và kích thước khác nhau. Do đó, nó rất hữu ích cho việc tổ chức và quản lý sản xuất, rút ngắn chu kỳ sản xuất của các bộ phận và giảm chi phí chế tạo.

Hình dưới đây (a) cho thấy cấu trúc khuôn dập phôi phổ dụng trong đó các giá đỡ khuôn trên và dưới được kết nối thành một giá đỡ khuôn duy nhất. Hình (b) và (c) dưới đây cho thấy cấu trúc riêng biệt của bộ giữ khuôn trên và dưới, hầu hết là khuôn kiểu hở.

Các khuôn đột dập hình chữ C thể hiện trong (a) dưới đây có độ đồng trục cao vì lỗ khuôn lõm và lỗ lắp ráp ống lót dẫn hướng trên giá đỡ hình chữ C được gia công trong một kẹp.

Khuôn lồi 5 trong khuôn bế vừa là khuôn lồi phục vụ quá trình đột dập và được dẫn hướng bởi ống dẫn hướng 4 gắn trong lỗ trên giá đỡ khuôn 1, đồng thời phần đầu này cũng đóng vai trò như một tay cầm khuôn để kết nối với rãnh ép. Để đảm bảo độ chính xác của khuôn đột lỗ, khuôn lồi 5 và lỗ bên trong của ống dẫn hướng 4 phải được gia công theo khe hở H6 / h5 với độ đồng trục không quá 0,003mm; khuôn lõm 2 được gắn trực tiếp vào lỗ dưới của giá đỡ khuôn. Tấm dỡ 3 được cố định ở giữa giá đỡ bằng vít.

Toàn bộ khuôn có cấu trúc nhỏ gọn và hiệu suất xử lý tốt. Các hình dạng khác nhau của trục và các bộ phận lỗ có thể được đột bằng cách thay đổi khuôn lồi của trục khuôn 5, khuôn lõm 2 và tấm dỡ 3 (thay đổi kích thước và hình dạng làm việc).

Hình (b) dưới đây cho thấy một cấu trúc khuôn dập và thả có mục đích chung khác có thể đục lỗ hình vuông, hình chữ nhật và các hình dạng khác. Toàn bộ bộ khuôn rất linh hoạt. Khi đột các lỗ có hình dạng và đường kính khác nhau, chỉ cần thay đổi khuôn lồi 3 và khuôn lõm 10 là đủ.

Khi cần làm rơi vật liệu, một phần của tấm định vị 5 có thể được tháo ra và có thể thay khuôn lồi 3 và khuôn lõm 10 bằng khuôn lõm thả vật liệu và khuôn lõm để đục lỗ vật liệu. Khi cần đột lỗ, có thể thay thế khuôn lồi 3 và khuôn lõm 10 và ba tấm định vị 5 có thể được định vị tùy theo hình dạng của bộ phận rơi để đột lỗ.

Hình dưới đây (c) mô tả cấu trúc của một khuôn đột dập đa năng. Đầu dưới của trục khuôn 1 được thiết kế với các sợi mảnh, và vòng quay bên ngoài của ống bọc hình nón buộc phía trên 2, có góc hình nón là 60 °; phần trên của khuôn lồi 3 cũng được thiết kế như một hình nón, và bề mặt nón được mắc kẹt trong ống bọc nón đang buộc chặt và dựa vào sự định tâm tự động của bề mặt nón; ống tay áo nón buộc phía trên 2 có rãnh cờ lê ở mép ngoài, và tấm cờ lê móc có thể được sử dụng để kẹp chặt khuôn lồi 3; ống bọc cao su cứng dùng để dỡ vật liệu trên khuôn lồi 3; khuôn lõm 4 cũng được thiết kế với mép ngoài hình nón, và với bệ đúc lõm Khuôn lõm 4 cũng được thiết kế để có mép ngoài hình nón và được gắn chặt vào bệ bế lõm thông qua ống tay côn buộc dưới 6 bằng cách sử dụng các sợi nhỏ .

(a): 1-Đế chết; 2-Khuôn lõm; 3-Tấm xả; 4-Ống lót dẫn hướng; 5-Lồi chết

(b): 1-Chuôi chết; 2,9-Trục vít; 3-Khuôn lồi; 4-Cao su xả; 5-Tấm định vị;

6-Tay áo khuôn lõm; 7-Giá đỡ khuôn; 8-Chốt; 10-Khuôn dập lõm; 11-Vít điều chỉnh

(c): 1-Trục quay; 2-Tay áo côn buộc trên; 3-Khuôn lồi; 4-Khuôn chết lõm;

5-Tay áo khuôn lõm; 6-Tay áo côn buộc dưới; 7-Vít; 8-Căn cứ; 9 chân

Cấu trúc của khuôn phôi vạn năng

Phương pháp lắp đặt khuôn đột lỗ

Việc lắp đặt khuôn đột dập đúng cách là điều kiện tiên quyết để đảm bảo chất lượng của quá trình gia công phôi tấm và sự an toàn của khuôn dập, an toàn của thiết bị và an toàn cá nhân của người vận hành. Nguyên tắc lắp đặt chung của khuôn đột dập trên máy ép là: đầu tiên cố định khuôn trên vào rãnh ép, sau đó điều chỉnh khuôn dưới cố định theo vị trí của khuôn trên. Trong quá trình lắp đặt khuôn ép phải được điều chỉnh cho phù hợp.

Việc lắp đặt khuôn đột được chia thành hai loại: khuôn đột không có hướng dẫn và khuôn đột có hướng dẫn. Các phương pháp cài đặt như sau.

1. Lắp đặt khuôn không dẫn hướng

Việc lắp đặt khuôn đột lỗ không có hướng dẫn phức tạp hơn, và các phương pháp như sau.

- Trước khi cài đặt chết, kiểm tra ép và chết.

- Kiểm tra tình trạng lắp đặt của khuôn đột dập. Chiều cao đóng của khuôn đột dập phải phù hợp với chiều cao tải của máy dập. Chiều cao đóng của khuôn phải được đo trước khi lắp đặt. Nếu chiều cao đóng của khuôn quá nhỏ để đáp ứng các yêu cầu trên, hãy thêm một tấm đệm phẳng tiếp đất trên bàn ép để làm cho nó đáp ứng các yêu cầu trên trước khi lắp khuôn.

- Đặt khuôn đột dập ở tâm của máy dập, xem hình bên dưới. Các khuôn trên và dưới được đệm bằng đệm 3.

- Nới lỏng đai ốc trên trục ép 4 và quay bánh đà ép bằng tay hoặc thanh nạy để hạ trục ép xuống tiếp xúc với tấm khuôn trên 6 và làm cho trục đột của đột nhập vào lỗ trục khuôn của rãnh trượt.

- Sau khi chiều cao của thanh trượt được điều chỉnh, hãy gắn chặt trục khuôn vào thanh trượt của máy ép.

- Điều chỉnh khe hở của khuôn lồi và lõm, tức là, đệm cạnh của khuôn lõm bằng bìa cứng1 hoặc tấm đồng bằng với độ dày của giá trị khe hở một mặt của khuôn lồi và lõm, đồng thời điều chỉnh độ hở của khuôn lồi và khuôn dập lõm bằng phương pháp xuyên thấu và làm cho nó đều.

- Sau khi điều chỉnh khe hở, lắp bu lông 10 vào rãnh của bàn ép và gắn chặt khuôn dưới vào máy ép bằng khối áp lực 8, đệm 9 và đai ốc 7. Lưu ý rằng việc siết chặt các bu lông phải được thực hiện đối xứng và một cách so le.

- Bắt đầu bấm để thử nghiệm đấm. Trong quá trình đột dập thử nghiệm, nếu cần điều chỉnh khe hở khuôn thì nới lỏng nhẹ đai ốc 7 và dùng búa tay gõ nhẹ khuôn dưới theo hướng điều chỉnh theo sự phân bố của khe hở khuôn cho đến khi khe hở khuôn bằng phù hợp.

1 - Tấm bìa cứng; 2 - Chết lõm; 3-Bàn phím; 4 -Nhấn slide

5-Lồi chết; 6-Tiêu bản trên; 7-Đai ốc; 8-Nhấn khối

9-Tấm đệm; 10-T-bolt

2. Phương pháp lắp đặt khuôn đột lỗ hướng dẫn

Việc lắp đặt và điều chỉnh khuôn đột có dẫn hướng thuận tiện và dễ dàng hơn so với khuôn đột không dẫn hướng do trụ dẫn hướng và ống dẫn hướng.

- Chuẩn bị kỹ thuật, vệ sinh khuôn dập và bàn ép, kiểm tra máy dập trước khi lắp đặt theo yêu cầu lắp đặt của khuôn đột dập không dẫn hướng.

- Đặt khuôn đã đóng lên bàn ép.

- Tách khuôn trên khỏi khuôn dưới và đệm khuôn trên bằng một khối gỗ hoặc miếng sắt.

- Hạ thanh ép xuống cực dưới và điều chỉnh để nó tiếp xúc với mặt phẳng trên của tấm khuôn trên.

- Vặn chặt khuôn trên và khuôn dưới tương ứng với thanh trượt máy ép và bàn ép, với các vít được siết đối xứng và so le nhau. Con trượt phải được điều chỉnh sao cho khi ở trên cực trên, khuôn lồi không thoát ra khỏi tấm dẫn hướng hoặc ống bọc dẫn hướng không bị rơi ra xa quá 1/3 chiều dài của cột dẫn hướng.

- Sau khi đã buộc chặt, tiến hành đột dập thử nghiệm, và chuyển sang sản xuất chính thức sau khi vượt qua giai đoạn đột dập thử nghiệm.

Chất lượng và độ chính xác của phôi tấm

Chất lượng của quá trình phôi tấm đề cập đến chất lượng của bề mặt cắt, độ chính xác của kích thước và hình dạng, v.v. Độ nhám bề mặt của các bộ phận đột lỗ thường dưới Ra12,5μm và các giá trị cụ thể có thể được tìm thấy trong bảng bên dưới .

Độ nhám bề mặt gần đúng của bề mặt cắt của chi tiết được đục lỗ

| Độ dày vật liệu t / mm | ≤1 | > 1 ~ 2 | > 2 ~ 3 | > 3 ~ 4 | > 4 ~ 5 |

| Độ nhám bề mặt Ra / μm | 3.2 | 6.3 | 12.5 | 25 | 50 |

Độ chính xác về kích thước của các bộ phận phôi kim loại tấm có ảnh hưởng trực tiếp đến độ chính xác sản xuất của khuôn đột dập. Độ chính xác của khuôn đột càng cao thì độ chính xác của chi tiết đột càng cao. Độ chính xác về kích thước của các bộ phận được làm trống được cung cấp trong bảng dưới đây đề cập đến dữ liệu đột dập và gia công các vật liệu phổ biến như nhôm, đồng và thép mềm với độ hở hợp lý. Trong bảng, độ chính xác đột lỗ chung và độ chính xác đột lỗ cao hơn đề cập đến các bộ phận đột lỗ thu được bằng cách gia công với khuôn đột lỗ có độ chính xác sản xuất cấp IT8 ~ IT7 và IT7 ~ IT6, tương ứng.

Dung sai khoảng cách giữa các lỗ mm

| Độ dày vật liệu | Khoảng cách từ tâm của các bộ phận được xử lý để có độ chính xác chung của khoảng trống | Khoảng cách từ tâm của các bộ phận được xử lý để có độ chính xác chung của khoảng trống | Khoảng cách từ tâm của các bộ phận được xử lý để có độ chính xác chung của khoảng trống | Khoảng cách từ tâm của bộ phận được gia công để có độ chính xác cao hơn | Khoảng cách từ tâm của bộ phận được gia công để có độ chính xác cao hơn | Khoảng cách từ tâm của bộ phận được gia công để có độ chính xác cao hơn |

| Độ dày vật liệu | Dưới 50 | 50~150 | 150~300 | Dưới 50 | 50~150 | 150~300 |

| Dưới 1 | ± 0,1 | ± 0,15 | ± 0,2 | ± 0,03 | ± 0,05 | ± 0,08 |

| 1~2 | ± 0,12 | ± 0,2 | ± 0,3 | ± 0,04 | ± 0,06 | ± 0,10 |

| 2~4 | ± 0,15 | ± 0,25 | ± 0,35 | ± 0,06 | ± 0,08 | ± 0,12 |

| 4~6 | ± 0,2 | ± 0,3 | ± 0,4 | ± 0,08 | ± 0,10 | ± 0,15 |

Tôi muốn một máy cắt.