Полное руководство по вырубке профиля

Приблизительное время прочтения: 18 минут

Профили - одно из важных сырьевых материалов для деталей из листового металла. Обычные профили, используемые в листовом металле, - это уголки, швеллеры, двутавровые и круглые балки, плоские стержни, трубы и т. Д. В зависимости от технологического оборудования производственных предприятий существуют различные методы резки. другой профиль вырубка, среди которых наиболее распространены: вырубная вырубка и вырубная вырубка.

Распиловка профиля

Распиловка - это метод обработки для отрезания материала или пропила и канавки заготовки за счет движения зубьев пилы, и его можно разделить на ручное пиление и механическое пиление в соответствии с различными способами приложения силы во время движения пилы; ее можно разделить на ленточную пилу, дисковую пилу и фрикционную пилу в зависимости от типа используемых пильных полотен.

Ручная распиловка

Ручная резка - это один из способов расколоть металлический материал (или заготовку) вручную, и ручная пила в основном состоит из двух частей: лука пилы и пильного полотна.

Лук пилы используется для натяжения пильного полотна. Есть два типа фиксированных и регулируемых, как показано на рисунке ниже. Пильный диск обычно изготавливается из науглероженной стали, холоднокатаной, но также из углеродистой инструментальной стали или легированной стали, закаленной путем термообработки. Обычно используемое пильное полотно имеет длину 300 мм (расстояние между двумя установочными отверстиями), ширину 12 мм, у этого типа толщину 0,8 мм.

1. Выбор зубьев пилы

Ручное пиление. Самый важный инструмент - это зубья пилы, шаг зуба определяется количеством зубьев на дюйм (25,4 мм) длины, разделенных на 3 вида грубых, средних и мелких. Можно выбрать различные типы зубьев пилы для завершения резки различных профилей материала, фитингов труб, листового материала под материалом. Выбор типа зуба зависит от механических свойств и толщины распиливаемого материала (см. Таблицу ниже).

Типы зубьев пилы и диапазон выбора

| Зубчатый тип | Количество зубцовn (n / 25,4 мм) | Область применения |

| Грубый Середина Отлично | 14~18 22~24 32 | Пиление мягкой стали, латуни, алюминия, чистой меди, чугуна, пластика и других материалов. Пиление толстостенных медных труб из стали средней твердости Тонкий листовой металл, тонкостенные трубы и твердые материалы |

Обычное пильное полотно лучше всего использовать для пиления следующих материалов средней твердости, при использовании пильного полотна с мелкими зубьями для распиловки твердого материала или использования алмазного пильного полотна с покрытием для пиления стекла, керамики, закаленной стали, начинать пиление при использовании переднего конца пилы Пильный диск упирается в край торца, а угол наклона поверхности материала α составляет около 15 °, и обеспечивают одновременный контакт трех зубцов с материалом. Чтобы размер стартовой пилы был точным, вы можете сначала использовать большой палец левой руки, чтобы опереться на край пильного полотна для направления, легкое давление на короткое расстояние вперед и назад толкать и тянуть, чтобы заставить пилу лезвие легко въедается, см. рисунок ниже.

2. Способы распиловки различных заготовок.

Способы распиловки разные для распиловки разных профилей, или для распиловки одного и того же профиля с разными требованиями.

- Распиловка прутка

Если требуемая поверхность распиловки пильного полотна плоская, ее следует распиливать непрерывно от начала до конца. Если требование невысокое, направление может быть изменено несколько раз во время пиления, так что материал прутка можно будет снова распилить под определенным углом, чтобы его было легко распилить, потому что поверхность пиления становится меньше, а эффективность может быть улучшенным.

- Распиловка труб

Распиливание трубы не всегда можно пропилить до конца, в противном случае зубья легко заклинить и сколоть, правильный метод пиления: когда материал трубы пропиливается, материал трубы вдоль направления толкающей пилы поворачивается соответствующим образом. угол, а затем распилить, так что трубка более чем в нескольких направлениях, каждое направление может быть пропилено до внутренней стенки.

- Распиловка тонколистового материала

Пиление тонкого листового материала должно производиться как можно дальше от широкой стороны пилы вниз, когда только с узкой стороны листового материала можно распиливать вниз две доски, зажимающие дерево вместе, чтобы избежать зацепления зубьев пилы, но также для повышения жесткости листового материала, чтобы резка не дребезжала, как показано на следующем рисунке (а). Вы также можете зажать тонкую доску прямо в тисках и использовать ручную пилу для поперечной диагональной распиловки, чтобы количество зубьев, контактирующих с тонкой доской, увеличивалось во избежание скалывания зубьев пилы, как показано на рисунке. ниже (б).

- Распиловка листовой стали

Пилить плоскую сталь, чтобы получить аккуратный шов, следует с более широкой стороны плоского материала под пилой, чтобы глубина пропила была небольшой, пильный диск не заклинивал и не повредил зубья и пильный диск.

- Угловая и швеллерная распиловка

Пильный угол и швеллер следует использовать с двух сторон (или с трех сторон), но каждый отрезок от плоскости должен менять положение зажима.

механическое пиление

Помимо ручного пиления, обычно используются следующие инструменты для пиления: ручная пила, высокоскоростная и низкоскоростная циркулярная пила, фрикционная пила, ленточная пила по металлу и маятниковая пила, как правило, представляют собой механические пилы, как показано на следующих рисунках (a), (b), ( c) обычно используются ручные ветряные пилы, станки для резки шлифовальных кругов, луковичные пилы и другое пильное оборудование.

Вышеупомянутое пильное оборудование может использоваться не только для подрезки профилей, но и для резки других металлических материалов. При распиливании материалов его обычно можно выбрать для использования в соответствии с природой и размером распиливаемых материалов.

Пробивка и резка профилей

На производстве резка стального уголка, швеллера и других профилей и специальных профилей обычно гарантируется методами механической обработки, такими как пиление или фрезерование, но когда производственная партия деталей больше и имеется больше разновидностей, традиционная механическая обработка способ не способствует повышению экономической эффективности из-за низкой эффективности производства, и больше внимания уделяется обработке штампа для штамповки профилей.

Характеристики обработки профильной заготовки

Большая часть обработки профиля - это односторонняя штамповка, сила штамповки неуравновешена, и как материал, так и пуансон подвергаются смещающей силе, которая легко заставляет пуансон ломаться или отклонять материал и трескаться. В то время как матрица подвергается боковому толчку, штампованный профиль также подвергается силе реакции, что приводит к большой силе коробления при штамповке профиля, что влияет на безопасность работы.

Конструкция штампа для пробивки профиля

Принимая во внимание эти характеристики обработки штампа для профильной штамповки, при проектировании штампа для профильной штамповки следует в полной мере учитывать влияние боковой силы штамповки, и влияние этой боковой силы должно контролироваться или устраняться в максимально возможной степени, а обычно принимаются следующие меры: установка блока для заготовки и выпуклой матрицы (обычно размещаемой на вогнутой матрице, форма и положение блока должны рассматриваться в сочетании с формой штампованной заготовки и конструкции матрицы, чтобы чтобы эффективно компенсировать влияние поперечной силы сдвига) Или частично удлинить длину нерабочей кромки матрицы, чтобы перед штамповкой сначала были плотно прикреплены отрезной штамп и стопор, либо матрица была плотно прикреплен к вогнутой матрице в удлиненной части, чтобы компенсировать силу смещения, создаваемую обрезкой, и обеспечить срок службы матрицы и качество обрезанной заготовки.

Для предотвращения возможного коробления профиля при пробивке и резке, которое скажется на качестве пробивки и безопасности оператора. Устройства предварительного прессования и разгрузки плиты пресса установлены в матрице.

Чтобы контролировать или исключать влияние боковой силы во время штамповки профиля, матрица обычно имеет закрытую конструкцию, так что поперечная сила на режущем ноже лучше сбалансирована в закрытой конструкции и тенденция к деформации профиля во время штамповки снижается.

Обычно используемая структура штампа для пробивки профиля

На следующем рисунке показан наиболее часто используемый в производстве штамп для угловой резки. Чтобы предотвратить деформацию угла при резке, предварительное давление и разгрузка прижимной пластины выполнены из пружины и резины, что обеспечивает стабильность и безопасность работы. Верхняя и нижняя матрица направляются направляющими стойками, а верхний и нижний режущие ножи заблокированы, чтобы выдерживать поперечное усилие.

1-каучук; 2-пружина; 3-верхняя плита; 4-нижний прижимной винт режущего ножа;

5-скоба; 6-установочный винт; 7-опорная колонна; 8-Пресс-пластина;

9-Нижняя прижимная плита; 10-нижний режущий нож; 11-Кронштейн; 12-Верхний режущий нож

При работе заготовка направляется к установочному винту 6 по V-образному пазу на кронштейне 11 и нижней прижимной пластине 9. Когда верхняя матрица опускается вниз, верхняя прижимная пластина 3 и нижний режущий нож 10 и нижняя прижимная пластина 9 и верхний отрезной нож 12 зажимают заготовку соответственно, а верхний отрезной нож 12 и нижний отрезной нож 10 завершают совместную резку стального уголка.

Верхний режущий нож 12 и нижний режущий нож 10 под углом рабочей кромки принимают 90 °, срезанные с обеих сторон постепенно срезают, так что сила пробивки уменьшается. Нижний режущий нож 10 имеет симметричную конструкцию, односторонний износ кромок, можно поворачивать на 180 °. В конструкции штампа с отрезной головкой из стального уголка необходимо обеспечить, чтобы профиль и посадка вогнутой матрицы, то есть вогнутая полость и угол профиля были одинаковыми, выпуклая матрица содержала угол, чем профиль, содержащий угол, как показано на Следующие рисунки (a), (b), аналогично обрезанному U-образному материалу, также должны гарантировать, что вогнутая полость и угол профиля совпадают, но выпуклая матрица имеет угол чуть меньше 90 ° [см. следующее рисунок (c)], чтобы уменьшить силу резания и улучшить качество сечения.

На следующем рисунке показана другая конструкция U-образной режущей матрицы, которая в основном используется для материала большей толщины (> 6 мм), а режущая поверхность требует более высоких требований к режущим деталям. Во время работы верхняя форма опускается, сначала двухдисковый нож 2 направляет сталь с обеих сторон V-образной канавки глубиной 2 ~ 3 мм, верхняя форма продолжает опускаться по верхнему краю 1 и нижнему краю 3. вырежу все это.

1-верхний край; 2-дисковый край; 3-нижний край

На следующем рисунке показана конструкция матрицы для резки под углом.

1 - верхняя матрица; 2 - Масленка; 3 - крышка верхняя; 4 - Левая нижняя лопатка; 5,9,10 - распорка;

6 - Отвал нижний правый; 7 - Направляющая пластина; 8 - Отвал верхний; 11 - штамподержатель;

12 - плашка нижняя; 13-Нижний шаблон

Перед работой на этой матрице головка молотка должна быть установлена в соответствующее отверстие в хвостовике матрицы ползуна пресса. Во время работы вставьте стальной уголок в V-образный паз, и по мере того, как ползун пресса опускается, головка молотка ударяется о верхнюю матрицу 1, а верхнее лезвие 8, установленное на ней, затем опускается, а при опускании режет с нижним лезвием на нижней матрице 12, а стальной уголок можно отрезать.

Возможна резка стального уголка разной толщины. Резка стального уголка толщиной 6 мм или меньше, верхнее и нижнее лезвия между зазором 0,3 ~ 0,4 мм, резка стального уголка толщиной более 6 мм, верхнее и нижнее лезвие между зазором 0,5 ~ 1,0 мм.

Аналогичным образом профиль может быть завершен штамповкой. Существует два основных метода обработки профильной штамповки, а именно обрезка и обрезка концов, но независимо от того, какой метод используется, обработка выполняется путем зажима, а затем штамповки. Следовательно, конструкция матрицы должна быть завершена путем зажима профиля сначала внутренней и внешней вогнутой матрицей, а затем разрезания выпуклой матрицей. На следующем рисунке показана конструкция штампа для резки профиля.

На приведенном ниже рисунке показан штампик для резки концов квадратного профиля трубы, с помощью которого можно одновременно закончить обрезку конца квадратного профиля трубы и обрезку деталей квадратной коробчатой формы. При работе профиль устанавливается на оправку 4, и при опускании верхней плашки ползун 3 толкается вправо наклонным влево клином 6, а левая половина профиля срезается его V-образным ножом. край 5, затем правый наклонный клин 6 толкает V-образный ножевой край на правом ползуне, чтобы разрезать другую половину профиля, при этом наклонный влево клин отсоединяется от контакта и перемещается в исходное положение с помощью пружина 1. Исходное положение ползуна 3 устанавливается стопором 2. После того, как верхняя матрица поднимается, профиль снимается с оправки 4, вручную нажимая на выходной штифт 7. Лезвие ножа 5 всегда совершает направленное движение между стойками. 8 и оправка 4.

1 - Весна; 2 - стопор; 3 - слайдер; 4 - Беседка; 5 - V-образный острие ножа

6-косой клин; 7-выводной штифт; 8-столб

На рисунке (b) ниже показан штамп для ударной резки, используемый для резки профиля, показанного на рисунке (а).

1 - плита; 2 - фиксированный отвал; 3 - установочный зажим; 4 - Поддержка

5-рамочный; 6-крышка; 7-Активное лезвие; Ручка 8-Die

При работе профиль сначала помещается внутри неподвижного ножа 2 и подвижного ножа 7, а блок позиционирования 3 контролирует длину разрезаемого профиля. При движении ползуна пресса вниз ручка 8 штампа толкает подвижное лезвие 7 вниз во время рабочего хода пресса, так что оно трется о неподвижное лезвие 2 и разрезает профиль.

Независимо от того, какой метод штамповки используется, конструкция штампа для профильной штамповки по-прежнему ориентирована на контроль или устранение возможной деформации, вызванной поперечной силой штамповки и влиянием на точность штамповки. Таким образом, конструкция штампа для штамповки профиля и принимаемые меры также применимы к конструкции штампа для штамповки профиля. Поперечное сечение профиля обычно более сложное, чем у профиля, и для профилей с различной структурой поперечного сечения форма матрицы должна быть правильно спроектирована для обеспечения качества резки. На рисунке ниже показаны рекомендуемые формы штампов для штамповки профилей с различным поперечным сечением.

Основной механизм отказа пуансонов и плашек

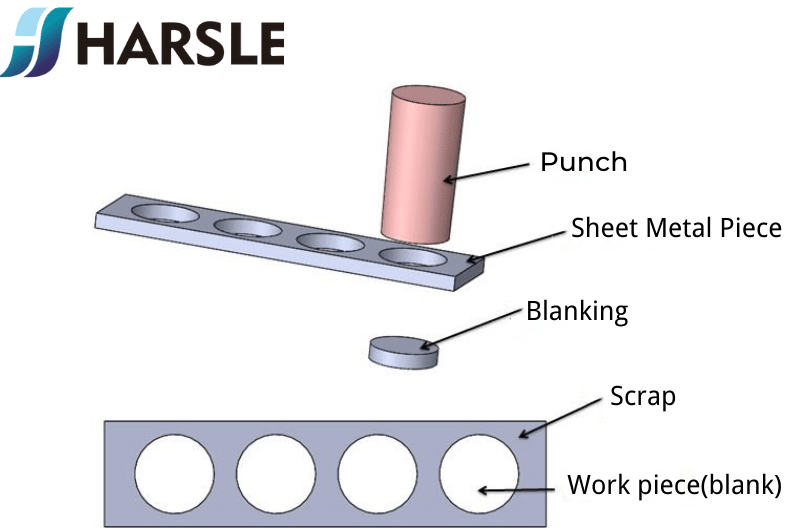

Вырубка - это процесс производства металла, во время которого металлическая заготовка удаляется из основной металлической полосы или листа при штамповке. Удаляемый материал представляет собой новую металлическую заготовку или заготовку. Поверхность среза отрезной ленты, созданной с помощью обычного процесса штамповки металла, частично наклонена и имеет шероховатый вид в зоне излома реза.

Во время операции штамповки / вырубки поведение рабочих частей (пуансонов и штампов) зависит от рабочего материала (толщины, прочности на разрыв, предел текучести) и способности инструментальной стали выдерживать напряжения, возникающие на режущих кромках.

За счет давления на кромку вырубки пуансона и матрицы достигается сложное распределение напряжений во время вырубки. После пластификации материала в зависимости от способа обработки можно получить различную геометрию поверхности пересечения и размер заусенцев. В случае деформации листового материала ударная сила вызывает нагрузку на инструменты. Наибольшее давление наблюдается у режущих кромок инструмента. Давление штампованного материала на поверхность пуансона и трение вызывают интенсивный износ инструмента. Вектор сил реакции для инструментов обратно направлен рабочему движению пуансона. Это вызывает изгиб листа, что приводит к боковому действию сил. Зазор между кромками инструмента определяет значение и ориентацию контактного усилия.

1. Пластическая деформация

Остаточная деформация возникает, когда напряжение сжатия превышает предел текучести инструментальной стали при сжатии. Твердость - критический параметр.

Выкрашивание и полное разрушение: зарождение и рост трещин исключаются за счет высокой пластичности / вязкости инструментальной стали. Очень мелкая и однородная микроструктура инструментальной стали для порошковой металлургии придает инструментам хороший уровень ударной вязкости и предел выносливости в случае хрупкого поведения.

2. Абразивный износ

На скользящих контактах между инструментом и рабочим материалом появляется истирание. Абразивный износ вызывается контактом твердых частиц с поверхностью инструмента. Важнейшими свойствами инструментальной стали являются твердость, большое количество карбидов и высокая твердость карбидов.

3. Истирание и адгезионный износ

Как истирание, так и адгезионный износ возникают из-за сжимающих напряжений и скользящего контакта, что приводит к сильному трению и локально высокой температуре, что может привести к появлению микросварных пятен, которые ухудшают качество поверхности инструмента. Затем из-за рабочих напряжений части материала стержня вытягиваются с поверхности инструмента рабочим материалом. Критическими параметрами являются шероховатость, коэффициент трения, вязкость / пластичность и твердость. Марка инструментальной стали имеет большое значение, и инструментальная сталь порошковой металлургии может предложить подходящее решение вместе с покрытием поверхности для оптимизации свойств скольжения.

Кроме того, при штамповке или вырубке высокопрочных листовых металлов на режущих кромках инструментов значительно возрастают напряжения и ударные волны. В таких случаях использование обычных инструментальных сталей (типов D2 и M2) не рекомендуется из-за слишком низкого уровня усталостной прочности / ударной вязкости, что приводит к ранним трещинам и полному разрушению пуансонов и штампов. Выкрашивание и растрескивание, вероятно, являются наиболее опасными механизмами отказа, которые могут возникнуть на производственном предприятии.

С помощью процесса порошковой металлургии микроструктура инструментальных сталей ASP значительно улучшается с очень равномерным распределением более мелких первичных карбидов. Это приводит к улучшенному сочетанию ударной вязкости, прочности и твердости по сравнению с обычными инструментальными сталями.

Заглушающий эксперимент

Крючки вырезали из листа толщиной t = 0,5 мм. Лист был изготовлен из нелегированной углеродистой стали C45 (1.0503) для термического улучшения. В таблице 1 показан химический состав, а в таблице 2 показаны механические свойства после термообработки.

Химический состав (средний), 1ТП1Т

| C | Mn | п | Cr | Si | S | Ni | Пн | Fe |

| 0.48 | 0.73 | 0.011 | 0.09 | 0.35 | 0.01 | 0.02 | 0.002 | Другие |

Механические свойства закаленной стали С45

| Предел текучести Re [МПа] | Предел прочности на разрыв Rm [МПа] | Относительное удлинение A5 [%] | Твердость HRC |

| 335 | 2285 | 30 | 55 |

Вырубку производили пуансоном с наклоном поверхности 12 °. Наиболее важные размеры вырубного штампа представлены на рисунке ниже. Во время испытаний движение пуансона составляло 50 ударов / мин.

Испытания проводились для трех значений зазора при штамповке (зазор (C) / толщина листа (t)): 5%, 10%, 15% (рисунок а). Ход пуансона был установлен таким образом, чтобы получить глубину проникновения H = 1,2 мм (рисунок b).

(а) Очертание отверстия в матрице и пуансона; (б) оформление

(C) Глубина вырубки (H) Вырубка в листе

Для штамповки листового металла с высокими прочностными характеристиками требуется выбор материала с хорошей прочностью и относительно высокой устойчивостью к абразивному и адгезионному износу. В случае коротких серий заготовок важна экономия материала, из которого изготовлены инструменты. Пуансон изготовлен из инструментальной стали К340 Isodur. Сталь с содержанием хрома ~ 81ТП1Т производится по технологии электрошлакового переплава (ЭШП). Эта сталь, помимо прочего, отличается высокой адгезионной износостойкостью и прочностью на сжатие. Благодаря микродобавкам алюминия улучшается система оксидной пассивации, где происходит пассивация поверхности.

После пассивации этот слой снижает склонность частиц перфорированного материала к режущей поверхности пуансона. Твердость пуансона после термообработки составила 62 HRC.

Я многому научился из твоего блога! Я надеюсь ты будешь обновлять

Kann man das Profilschneiden auch mit der Wasserstrahltechnik machen? Das wäre total praktisch. Denn beim Wasserstrahl entsteht keine hohe Temperatur.