Ultimativer Leitfaden zum Profilschneiden

Geschätzte Lesezeit: 18 Protokoll

Profile sind einer der wichtigen Rohstoffe für Blechbauteile. Die gebräuchlichen Profile, die in Blechen verwendet werden, sind Winkel, Kanäle, I-Träger und Rundungen, Flachstangen, Rohre usw. Entsprechend der unterschiedlichen Verarbeitungsausrüstung der Produktionsunternehmen gibt es verschiedene Verfahren zum Schneiden anderes Profil Stanzen, unter denen die am häufigsten verwendeten sind: Sägen und Stanzen.

Profilsägen

Sägen ist die Bearbeitungsmethode zum Abtrennen des Materials bzw. der Schnittfuge und Nut des Werkstücks durch die Schnittbewegung der Sägezähne und kann entsprechend der unterschiedlichen Krafteinwirkung bei der Sägebewegung in manuelles Sägen und mechanisches Sägen unterteilt werden; es kann je nach verwendetem Sägeblatt in Bandsäge, Scheibensäge und Friktionssäge unterteilt werden.

Manuelles Sägen

Manuelles Sägen ist eine der Möglichkeiten, das Metallmaterial (oder Werkstück) durch Handsägen zu spalten, und die Handsäge besteht hauptsächlich aus zwei Teilen: dem Sägebügel und dem Sägeblatt.

Der Sägebügel dient zum Spannen des Sägeblattes. Es gibt zwei Arten von festen und einstellbaren, wie in der Abbildung unten gezeigt. Das Sägeblatt besteht im Allgemeinen aus aufgekohltem, kaltgewalztem Stahl, aber auch aus Kohlenstoff-Werkzeugstahl oder legiertem Stahl, der durch Wärmebehandlung gehärtet ist. Üblicherweise verwendetes Sägeblatt ist 300 mm lang (die Länge zwischen den beiden Montagelöchern), 12 mm breit, 0,8 mm dick dieser Art.

1. Die Wahl der Sägezähne

Manuelles Sägen Das wichtigste Werkzeug sind die Sägezähne, die Zahnteilung wird durch die Anzahl der Zähne pro Zoll (25,4 mm) Länge bestimmt, unterteilt in grobe, mittlere und feine 3 Arten. Verschiedene Arten von Sägezähnen können ausgewählt werden, um das Schneiden von verschiedenen Materialprofilen, Rohrfittings, Plattenmaterial unter dem Material abzuschließen. Die Wahl des Zahntyps richtet sich nach den mechanischen Eigenschaften und der Dicke des zu sägenden Materials (siehe Tabelle unten).

Sägezahnarten und Auswahlbereich

| Gezahnter Typ | Anzahl der Zackenn(n/25,4mm) | Anwendungsbereich |

| Grob Mittel Bußgeld | 14~18 22~24 32 | Sägen von weichem Stahl, Messing, Aluminium, Reinkupfer, Gusseisen, Kunststoff und anderen Materialien Sägen von mittelhartem Stahl, dickwandigen Kupferrohren Dünnblech, dünnwandige Rohre und harte Materialien |

Das normale Sägeblatt eignet sich am besten für mittlere Härte des folgenden Materials beim Sägen, bei Verwendung eines feinzahnigen Sägeblatts zum Sägen von hartem Material, oder verwenden Sie beschichtetes Diamantsägeblatt zum Sägen von Glas, Keramik, gehärtetem Stahl, Sägebeginn bei Verwendung des vorderen Endes der Sägeblatt gegen die Kante einer Stirnfläche, und der Neigungswinkel der Materialoberfläche α beträgt etwa 15°, und stellen Sie sicher, dass drei Zähne gleichzeitig Kontakt mit dem Material haben. Um die Größe der Startsäge genau zu bestimmen, kann man sich zunächst mit dem linken Daumen seitlich an das Sägeblatt zur Führung lehnen, mit leichtem Druck ein kurzes Stück hin und her schieben und ziehen, um die Säge zu machen Klinge leicht zu essen, siehe Abbildung unten.

2. Sägeverfahren für verschiedene Werkstücke

Die Sägemethoden sind unterschiedlich zum Sägen verschiedener Profile, oder zum Sägen des gleichen Profils mit unterschiedlichen Anforderungen.

- Stangensägen

Wenn die erforderliche Sägeleisten-Sägefläche eben ist, sollte sie durchgehend von Anfang bis Ende gesägt werden. Wenn die Anforderung nicht hoch ist, kann beim Sägen die Richtung mehrmals geändert werden, so dass das Stangenmaterial nach einem bestimmten Winkel wieder gesägt werden kann, so dass es leicht zu sägen ist, weil die Sägefläche kleiner wird und die Effizienz kann verbessert werden.

- Rohrsägen

Rohr sägen kann man nicht immer bis zum Ende sägen, sonst lassen sich die Zähne leicht verkleben und absplittern, die richtige Sägemethode ist: wenn das Rohrmaterial durchgesägt wird, das Rohrmaterial entlang der Laufrichtung der Stoßsäge entsprechend eindrehen winkeln und dann sägen, damit das Rohr mehr als ein paar Richtungen, jede Richtung bis zur Innenwand durchgesägt werden kann.

- Sägen von dünnem Plattenmaterial

Das Sägen von dünnem Plattenmaterial sollte so weit wie möglich von der breiten Seite der Säge nach unten erfolgen, wenn nur von der schmalen Seite des Plattenmaterials nach unten sägen, zwei Bretter vorhanden sind, die das Holz zusammenklemmen, um ein Verhaken der Sägezähne zu vermeiden, aber auch um die Steifigkeit des Plattenmaterials zu verbessern, damit das Sägen nicht rattert, wie in der folgenden Abbildung (a) gezeigt. Sie können das dünne Plattenmaterial auch direkt auf den Schraubstock spannen und die Handsäge zum seitlichen diagonalen Stoßsägen verwenden, so dass die Anzahl der Zähne im Kontakt mit der dünnen Platte erhöht wird, um ein Absplittern der Sägezähne zu vermeiden, wie in der Abbildung gezeigt unten (b).

- Sägen von Flachstahl

Das Sägen von Flachstahl, um eine saubere Naht zu erhalten, sollte von der breiteren Seite des Flachmaterials unter der Säge erfolgen, damit die Sägetiefe gering ist, das Sägeblatt nicht verklemmt oder die Zähne und das Sägeblatt beschädigt.

- Winkel- und Kanalsägen

Sägewinkel und Kanalstahl sollten von zwei Seiten (oder drei Seiten) verwendet werden, aber jeweils eine Ebene absägen, muss die Spannposition ändern.

mechanisches Sägen

Neben dem manuellen Sägen sind häufig verwendete Sägewerkzeuge: Handsäge, schnell- und langsamlaufende Kreissäge, Friktionssäge, Metallbandsäge und Bogenpendelsäge sind im Allgemeinen mechanische Sägen, die folgende Abbildung (a), (b), ( c) sind häufig verwendete handgehaltene Windsägen, Schleifscheibenschneidemaschinen und Bogensägemaschinen und andere Sägeausrüstungsformen.

Die oben genannten Sägegeräte können nicht nur zum Hinterschneiden von Profilen, sondern auch zum Schneiden anderer metallischer Werkstoffe eingesetzt werden. Beim Sägen von Materialien kann es im Allgemeinen entsprechend der Art und Größe des gesägten Materials ausgewählt werden.

Stanzen und Schneiden von Profilen

In der Produktion wird das Schneiden von Winkelstahl, Kanalstahl und anderen Profilen und Sonderprofilen in der Regel durch mechanische Bearbeitungsmethoden wie Sägen oder Fräsen gewährleistet Verfahren ist aufgrund der geringen Produktionseffizienz nicht der Verbesserung der Wirtschaftlichkeit förderlich, und der Profilstanzformbearbeitung wird mehr Beachtung geschenkt.

Die Besonderheiten der Profilstanzbearbeitung

Die meisten Profilbearbeitungen sind einseitiges Stanzen, die Stanzkraft ist unausgeglichen und sowohl das Material als auch der Stempel unterliegen einer Versatzkraft, die dazu führt, dass der Stempel leicht bricht oder das Material durchbiegt und reißt. Während die Matrize seitlichen Schubkräften ausgesetzt ist, wirkt auf das zu stanzende Profil auch eine Reaktionskraft, die beim Stanzen des Profils zu einer großen Verwindungskraft führt, die die Betriebssicherheit beeinträchtigt.

Konstruktion Profilstanzwerkzeug

Angesichts dieser Eigenschaften der Profilstanzwerkzeugbearbeitung sollte bei der Konstruktion des Profilstanzwerkzeugs der Einfluss der Stanzquerkraft vollständig berücksichtigt und der Einfluss dieser Querkraft sollte so weit wie möglich kontrolliert oder eliminiert werden, und die Üblicherweise getroffene Maßnahmen sind: Setzen des Blocks für das Werkstück und der konvexen Matrize (im Allgemeinen auf die konkave Matrize aufgesetzt, die Form und Position des Blocks sollte in Verbindung mit der Form des Stanzwerkstücks und der Matrizenstruktur berücksichtigt werden, so dass um den Einfluss der Querkraft des Scherens effektiv auszugleichen) Oder die Länge der nicht arbeitenden Matrize teilweise verlängern, so dass vor dem Stanzen die Trennmatrize und der Stopfen zuerst fest sitzen, oder die Matrize fest sitzt am verlängerten Teil an der konkaven Matrize befestigt, um die durch das Trennen erzeugte Versatzkraft auszugleichen und die Lebensdauer der Matrize und die Qualität des abgetrennten Werkstücks zu gewährleisten.

Um ein mögliches Verziehen des Profils beim Stanzen und Schneiden zu verhindern, das die Stanzqualität und die Sicherheit des Bedieners beeinträchtigt. Im Werkzeug sind die Vorpress- und Entladeeinrichtungen der Pressplatte eingebaut.

Um den Einfluss der Querkraft beim Profilstanzen zu kontrollieren oder zu eliminieren, nimmt die Matrize in der Regel eine geschlossene Struktur an, damit die Querkraft auf das Schneidmesser in der geschlossenen Struktur besser ausgeglichen wird und die Neigung zum Profilverziehen beim Stanzen reduziert wird.

Häufig verwendete Profilstanzwerkzeugstruktur

Die folgende Abbildung zeigt das gängige Winkelstanzwerkzeug in der Produktion. Um ein Verziehen des Winkels beim Schneiden zu vermeiden, sind Vor- und Entlastung der Druckplatte aus Feder und Gummi, um die Stabilität und Betriebssicherheit zu gewährleisten. Das Ober- und Unterwerkzeug werden durch Führungssäulen geführt, und das obere und untere Schneidmesser sind blockiert, um den seitlichen Schub aufzunehmen.

1-Gummi; 2-Frühling; 3-Obere Platte; 4-Lower Schneidmesser-Pressschraube;

5-Halterung; 6-Positionierschraube; 7-Stützsäule; 8-Pressplatte;

9-Untere Pressplatte; 10-Unteres Schneidmesser; 11-Halterung; 12-Oberes Schneidemesser

Beim Arbeiten wird der Rohling entlang der V-förmigen Nut am Bügel 11 und der unteren Druckplatte 9 zur Positionierschraube 6 geführt. Beim Absenken der oberen Matrize die obere Druckplatte 3 und das untere Schneidmesser 10 und die untere Druckplatte 9 und das obere Schneidmesser 12 klemmen den Rohling jeweils ein, und das obere Schneidmesser 12 und das untere Schneidmesser 10 vervollständigen das Schneiden des Winkelstahls zusammen.

Das obere Schneidmesser 12 und das untere Schneidmesser 10 Arbeitskantenwinkel werden 90° genommen, von beiden Seiten nach und nach abgeschnitten, so dass die Stanzkraft reduziert wird. Das untere Schneidmesser 10 ist symmetrisch aufgebaut, einseitiger Kantenverschleiß, um 180° drehbar einsetzbar. Bei der Konstruktion der abgeschrägten Matrize vom Winkelstahltyp sollte sichergestellt werden, dass das Profil und die konkave Matrize passen, d folgende Abbildung (a), (b), ebenso sollte das abgeschnittene U-förmige Material auch sicherstellen, dass die konkave Kavität und der Profilwinkel gleich sind, aber der konvexe Matrize, der einen Winkel von etwas weniger als 90° enthält [siehe das Folgende Bild (c)], um die Schnittkraft zu reduzieren und die Schnittqualität zu verbessern.

Die folgende Abbildung zeigt einen weiteren Aufbau eines U-förmigen Stanzwerkzeugs, das hauptsächlich für das Material dicker (> 6 mm) verwendet wird und die Schneidfläche höhere Anforderungen an die Stanzteile stellt. Beim Arbeiten senkt sich die Oberform ab, zuerst durch das Zweischeibenmesser 2 wird Stahl auf beiden Seiten der V-förmigen Nut 2 ~ 3 mm tief kanalisiert, die Oberform fährt weiter ab, durch die Oberkante 1 und Unterkante 3 werde alles schneiden.

1-Oberkante; 2-Disc-Rand; 3-Unterkante

Die folgende Abbildung zeigt den Aufbau der Winkelschlagschneidplatte.

1 - Oberer Würfel; 2 – Ölbecher; 3 – Obere Abdeckplatte; 4 – Linkes Untermesser; 5,9,10 – Abstandshalter;

6 – Rechtes Untermesser; 7 – Führungsplatte; 8 – Obermesser; 11 – Matrizenhalter;

12 – Untergesenk; 13 -Untere Schablone

Vor Arbeiten an dieser Matrize sollte der Hammerkopf in das entsprechende Matrizenschaftloch des Pressenschiebers eingebaut werden. Beim Arbeiten den Winkelstahl in die V-förmige Nut einlegen, und wenn der Pressenschieber nach unten geht, schlägt der Hammerkopf auf das Oberwerkzeug 1 und das darauf montierte Obermesser 8 sinkt dann nach unten, und wenn es nach unten geht, schneidet es mit dem Untermesser am Unterwerkzeug 12, und der Winkelstahl kann abgeschnitten werden.

Winkelstahl unterschiedlicher Stärke kann geschnitten werden. Schneiden der Dicke von 6 mm oder weniger Winkelstahl, die Ober- und Untermesser zwischen dem Schnittspalt von 0,3 ~ 0,4 mm, Schneiden von mehr als 6 mm Dicke von Winkelstahl, die Ober- und Untermesser zwischen dem Schnittspalt von 0,5 ~ 1,0 mm.

Ebenso kann das Profil auch durch Stanzen vervollständigt werden. Beim Profilstanzen gibt es grundsätzlich zwei Bearbeitungsverfahren, nämlich Schneiden und Endenschneiden, aber egal welches Verfahren verwendet wird, die Bearbeitung erfolgt durch Klemmen und anschließendes Stanzen. Daher sollte die Gestaltung der Matrize abgeschlossen werden, indem das Profil zuerst durch die innere und äußere konkave Matrize geklemmt und dann durch die konvexe Matrize geschnitten wird. Die folgende Abbildung zeigt den Aufbau des Profilschneidwerkzeugs.

Die nachfolgende Abbildung zeigt die Endschneidematrize des Vierkantrohrprofils, mit der das Endabschneiden des Vierkantrohrprofils und das Besäumen von quadratischen kastenförmigen Teilen gleichzeitig abgeschlossen werden können. Beim Arbeiten wird das Profil auf dem Dorn 4 montiert und beim Absenken des Obergesenks wird der Schieber 3 durch den linksschrägen Keil 6 nach rechts gedrückt und die linke Hälfte des Profils mit seinem V-förmigen Messer geschnitten Kante 5, dann drückt der rechte Schrägkeil 6 die V-förmige Messerschneide am rechten Schieber, um die andere Hälfte des Profils zu schneiden, woraufhin der linke Schrägkeil aus dem Kontakt gelöst und durch die Feder 1. Die ursprüngliche Position des Schiebers 3 wird durch den Anschlag 2 positioniert. Nach dem Hochfahren des Oberwerkzeugs wird das Profil vom Dorn 4 mit der Hand durch Drücken des Austrittsstiftes 7 abgezogen. Die Messerklinge 5 macht immer eine geführte Bewegung zwischen den Säulen 8 und Dorn 4.

1 – Frühling; 2 – Stopper; 3 – Schieberegler; 4 – Laube; 5 – V-förmige Messerschneide

6-Schrägkeil; 7-Ausgangsstift; 8-Säulen

Die Abbildung (b) unten zeigt das Schlagschneidwerkzeug, das zum Schneiden des in Abbildung (a) gezeigten Profils verwendet wird.

1 – Platte; 2 – Feststehende Klinge; 3 – Positionierungsclip; 4 – Unterstützung

5-Rahmen; 6-Abdeckung; 7-Aktive Klinge; 8-Matrizen-Griff

Beim Arbeiten wird das Profil zuerst in das feststehende Messer 2 und das bewegliche Messer 7 gelegt, und der Positionierungsblock 3 steuert die Länge des geschnittenen Profils. Bei der Abwärtsbewegung des Pressenstößels drückt der Matrizengriff 8 das bewegliche Messer 7 während des Arbeitshubes der Presse nach unten, so dass es am feststehenden Messer 2 reibt und das Profil schneidet.

Egal welches Stanzverfahren zum Einsatz kommt, bei der Gestaltung des Profilstanzwerkzeugs liegt der Fokus weiterhin darauf, die mögliche Verformung durch die Stanzquerkraft und den Einfluss auf die Stanzgenauigkeit zu kontrollieren bzw. zu eliminieren. Daher sind der Aufbau des Profilstanzwerkzeugs und die von ihm getroffenen Maßnahmen auch auf die Gestaltung des Profilstanzwerkzeugs anwendbar. Der Profilquerschnitt ist im Allgemeinen komplexer als der des Profils, und bei Profilen mit unterschiedlichen Querschnittsstrukturen sollte die Form der Matrize richtig gestaltet werden, um die Schnittqualität zu gewährleisten. Die folgende Abbildung zeigt die empfohlenen Matrizenformen zum Stanzen von Profilen mit unterschiedlichen Querschnitten.

Der Hauptfehlermechanismus bei Stempeln und Matrizen

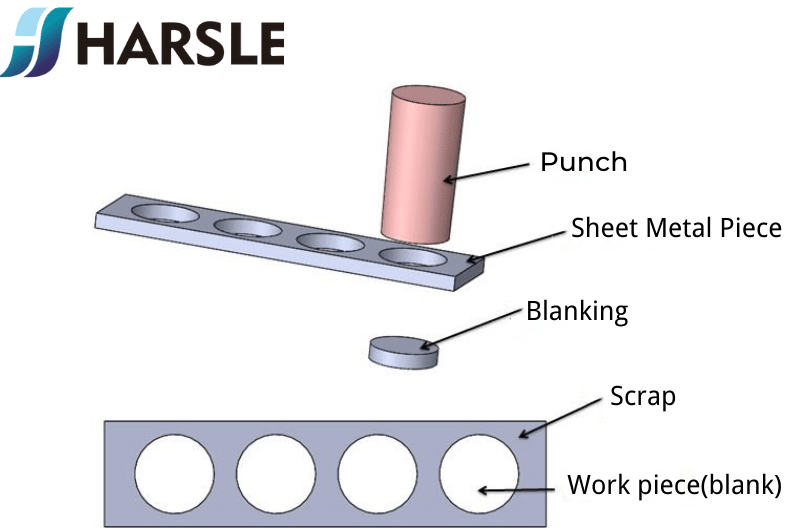

Stanzen ist ein Metallfertigungsprozess, bei dem ein metallisches Werkstück beim Stanzen aus dem primären Metallband oder -blech entfernt wird. Das abgetragene Material ist das neue Metallwerkstück bzw. der Rohling. Die Schnittfläche eines im konventionellen Metallstanzverfahren erzeugten Schnittbandes ist teilweise abgewinkelt und weist in der Bruchzone des Schnittes ein raues Aussehen auf.

Beim Stanz-/Stanzvorgang hängt das Verhalten der Arbeitsteile (Stanzen und Matrizen) vom Werkstoff (Dicke, Zugfestigkeit, Streckgrenze) und der Belastbarkeit des Werkzeugstahls gegen die an den Schneidkanten auftretenden Belastungen ab.

Durch den Druck auf die Stanzkante von Stempel und Matrize wird die komplexe Spannungsverteilung beim Stanzen erreicht. Nach dem Plastifizieren des Materials können je nach Verfahrensweise unterschiedliche Geometrien der Schnittfläche und Gratgröße erzielt werden. Bei einer Verformung des Blechmaterials bewirkt die Stanzkraft eine Belastung der Werkzeuge. Die stärksten Drücke liegen in der Nähe der Schneidkanten des Werkzeugs. Der Druck des Stanzmaterials auf die Stempeloberfläche und die Reibung verursachen einen intensiven Werkzeugverschleiß. Der Vektor der Reaktionskräfte für die Werkzeuge ist umgekehrt zur Arbeitsbewegung des Stempels gerichtet. Dies bewirkt eine Verbiegung des Blechs, was zu seitlichen Kräfteeinwirkungen führt. Der Abstand zwischen den Werkzeugschneiden bestimmt den Wert und die Ausrichtung der Anpresskraft.

1. Plastische Verformung

Die bleibende Verformung tritt auf, wenn die Druckspannung die Druckstreckgrenze des Werkzeugstahls überschreitet. Härte ist der kritische Parameter.

Abplatzen und Totalbruch: Sowohl die Rissbildung als auch das Risswachstum werden durch hohe Duktilität/Zähigkeit des Werkzeugstahls beseitigt. Das sehr feine und homogene Gefüge des pulvermetallurgischen Werkzeugstahls verleiht den Werkzeugen eine gute Schlagzähigkeit und Ermüdungsgrenze bei sprödem Verhalten.

2. Abrasiver Verschleiß

An den Schleifkontakten zwischen Werkzeug und Werkstoff tritt Abrieb auf. Abrasiver Verschleiß wird durch harte Partikel verursacht, die mit der Werkzeugoberfläche in Kontakt kommen. Die kritischen Eigenschaften des Werkzeugstahls sind Härte, hohes Karbidvolumen und hohe Härte der Karbide.

3. Fressen und adhäsive Abnutzung

Sowohl Fressen als auch Adhäsionsverschleiß werden durch Druckspannungen und Gleitkontakt erzeugt, was zu starker Reibung und lokal hohen Temperaturen führt, die zu Mikroschweißstellen führen können, die die Oberflächenqualität des Werkzeugs zerstören. Dann werden aufgrund der Arbeitsspannungen Teile des Stabmaterials durch das Arbeitsmaterial aus der Werkzeugoberfläche gezogen. Die kritischen Parameter sind Rauheit, Reibungskoeffizient, Zähigkeit/Duktilität und Härte. Die Werkzeugstahlsorte hat einen großen Einfluss und pulvermetallurgische Werkzeugstähle können zusammen mit einer Oberflächenbeschichtung eine geeignete Lösung bieten, um die Gleiteigenschaften zu optimieren.

Darüber hinaus nehmen beim Stanzen oder Stanzen von hochfesten Blechen die Belastungen und Stoßwellen an den Schneidkanten der Werkzeuge stark zu. In solchen Fällen ist der Einsatz konventioneller Werkzeugstähle (Typen D2 und M2) aufgrund des zu geringen Dauerfestigkeits-/Schlagzähigkeitsniveaus nicht zu empfehlen, was zu Frührissen und Totalbruch von Stempeln und Matrizen führt. Abplatzen und Rissbildung sind wahrscheinlich die schädlichsten Fehlermechanismen, die in der Produktionsanlage auftreten können.

Mit dem pulvermetallurgischen Verfahren wird das Gefüge der ASP-Werkzeugstähle mit einer sehr gleichmäßigen Verteilung feinerer Primärkarbide stark verfeinert. Dies führt zu einer verbesserten Kombination von Zähigkeit, Festigkeit und Härte im Vergleich zu herkömmlichen Werkzeugstählen.

Das Blanking-Experiment

Die Haken wurden in ein Blech mit einer Dicke von t = 0,5 mm geschnitten. Das Blech wurde zur thermischen Verbesserung aus unlegiertem Kohlenstoffstahl C45 (1.0503) hergestellt. Tabelle 1 zeigt die chemische Zusammensetzung und Tabelle 2 zeigt die mechanischen Eigenschaften nach der Wärmebehandlung.

Chemische Zusammensetzung (Durchschnitt), %

| C | Mn | P | Cr | Si | S | Ni | Mo | Fe |

| 0.48 | 0.73 | 0.011 | 0.09 | 0.35 | 0.01 | 0.02 | 0.002 | Sonstiges |

Mechanische Eigenschaften von gehärtetem Stahl C45

| Streckgrenze Re [MPa] | Zugfestigkeit Rm [MPa] | Dehnung A5 [%] | Härte HRC |

| 335 | 2285 | 30 | 55 |

Der Stanzprozess wurde mit einem Stempel mit einer 12°-Schrägfläche durchgeführt. Die wichtigsten Abmessungen des Stanzstempels sind in der folgenden Abbildung dargestellt. Während der Tests betrug die Stempelbewegung 50 Hübe/min.

Die Tests wurden für drei Werte des Stanzspiels (Spiel (C)/Blechdicke (t)) durchgeführt: 5%, 10%, 15% (Bild a). Der Hub des Stempels wurde so eingestellt, dass eine Eindringtiefe H = 1,2 mm erreicht wurde (Bild b).

(a) Umriss des Matrizenlochs und des Stempels; (b) Freigabe

(C) Stanztiefe (H) Stanzung im Blech

Blechzuschnitte mit hohen Festigkeitseigenschaften erfordern bei Stempeln die Auswahl eines Materials mit guter Festigkeit und relativ hoher Beständigkeit gegen abrasiven und adhäsiven Verschleiß. Bei gestanzten Kleinserien ist die Materialökonomie der Werkzeuge wichtig. Der Stempel wurde aus K340 Isodur Werkzeugstahl hergestellt. Stahl mit einem Gehalt von ~8% Chrom wird in der Technologie des Elektroschlacke-Umschmelzverfahrens (ESR) hergestellt. Dieser Stahl zeichnet sich unter anderem durch eine hohe Haftfestigkeit gegen Verschleiß und Druckfestigkeit aus. Durch die Mikrozugabe von Aluminium wird das Oxidpassivierungssystem verbessert, bei dem die Passivierung der Oberfläche stattfindet.

Nach der Passivierung verringert diese Schicht die Neigung von Stanzmaterialpartikeln, an der Schnittfläche eines Stempels zu haften. Die Härte des Stempels nach der Wärmebehandlung betrug 62 HRC.

Ich habe viel von deinem Blog gelernt! Ich hoffe, Sie aktualisieren weiterhin

Kann man das Profilschneiden auch mit der Wasserstrahltechnik machen? Das wäre total praktisch. Denn beim Wasserstrahl entsteht keine hohe Temperatur.